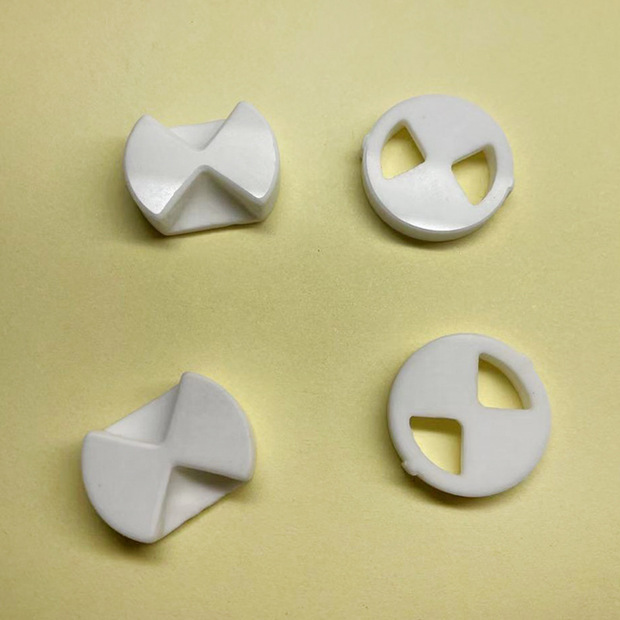

Processus d'usinage personnalisé de la valve en céramique d'alumine

Les soupapes en céramique d'alumine sont largement utilisées dans diverses soupapes industrielles en raison de leur excellente résistance à l'usure et à la corrosion et de leur grande dureté. L'usinage sur mesure des soupapes en céramique d'alumine nécessite plusieurs étapes précises :

I, préparation préliminaire

- Confirmation de la demande

Avant le traitement, il est nécessaire de communiquer pleinement avec le client pour clarifier les exigences spécifiques concernant la taille, la forme, la rugosité de la surface et les paramètres de performance de la valve en céramique d'alumine. - Sélection des matières premières

Sélectionnez la matière première d'alumine appropriée en fonction des exigences du produit. Les céramiques d'alumine courantes sont divisées en porcelaine 99, porcelaine 95, porcelaine 92, etc. en fonction de la teneur en Al2O. Pour les plaques de vannes, la poudre d'alumine de haute pureté (telle que 99% ou 95%) est généralement sélectionnée pour garantir sa résistance à l'usure et à la corrosion. - Préparation de l'équipement

Préparer les machines-outils à commande numérique, les rectifieuses, les polisseuses, les fours de frittage et autres équipements de traitement, et procéder au débogage et à l'inspection.

II, préparation des poudres

ÉTAPE 1 Mélange des matières premières

Mélanger la poudre d'alumine avec d'autres additifs (tels que des liants, des lubrifiants, etc.) dans une certaine proportion. Par exemple, en cas de pressage à sec, il faut ajouter de 11 à 21 tonnes de lubrifiant (tel que l'acide stéarique).

- Traitement par broyage de billes

Les matières premières mélangées sont ajoutées au broyeur à billes pour le broyage à billes, de sorte que la taille des particules atteigne moins de 1 μm pour garantir l'uniformité et la finesse de la poudre. Pour les plaques de vannes de forme complexe, un broyage à billes séparé des matières premières avec différentes tailles de particules peut être nécessaire. - Granulation par pulvérisation

La granulation par pulvérisation a été utilisée pour traiter la poudre afin de lui donner un aspect sphérique et d'améliorer la fluidité et les propriétés de moulage de la poudre.

III. Processus de moulage

- Pressage à sec

Le moulage par pressage à sec est une méthode courante de fabrication des valves en céramique d'alumine, qui convient aux produits ayant des formes complexes et des exigences élevées en matière de précision dimensionnelle. Il s'agit de mettre la poudre dans un moule et d'appliquer une pression (généralement de 100 à 200 MPa) pour la presser. - Moulage par injection

Le moulage par injection est idéal pour la production en grande quantité de vannes de forme complexe. En mélangeant la poudre avec un liant et en l'injectant dans le moule, le moulage est libéré après le moulage. - Injection

Pour les valves de grande taille ou de forme complexe, il est possible d'utiliser le moulage par injection. La poudre est mélangée à de l'eau pour former une boue, injectée dans le moule en plâtre, puis démoulée après solidification.

IV. Frittage et refroidissement

- Traitement dégraissant

Pour les corps verts moulés par injection, un traitement de dégraissage est nécessaire pour éliminer le liant. - Frittage

Le corps formé est placé dans un four de frittage pour être fritté. La température de frittage se situe généralement entre 1200°C et 1600°C, en fonction de la pureté de l'alumine et des exigences du produit. Par exemple, la température de frittage des céramiques d'alumine 99% peut atteindre 1600°C. - Refroidissement

Une fois le frittage terminé, il est nécessaire de refroidir lentement jusqu'à la température ambiante afin d'éviter les fissures ou les déformations du produit dues à des changements rapides de température.

V. Finition

- Meulage et polissage

La surface de la plaque de soupape frittée peut présenter des irrégularités mineures qui nécessitent un meulage et un polissage pour obtenir la rugosité de surface souhaitée. Par exemple, les plaques de soupapes en céramique de MARUWA utilisent une technologie de meulage de surface de haute précision pour garantir leurs performances de glissement. - Contrôle dimensionnel

Utiliser un équipement de mesure de haute précision pour vérifier la taille de la valve usinée afin de s'assurer qu'elle répond aux exigences de la conception.

VI. Contrôle de la qualité et emballage

- Tests de performance

Tester la dureté, la résistance à l'usure, la résistance à la compression et d'autres propriétés de la valve finie pour s'assurer qu'elle répond aux exigences d'utilisation. - Emballage et livraison

Les disques de soupape qui passent l'inspection sont emballés de manière à ne pas être endommagés pendant le transport, puis livrés au client.

VII. Les précautions à prendre

- Pureté des matières premières

La haute pureté de la poudre d'alumine est essentielle pour garantir les performances de la vanne. Plus la pureté est élevée, meilleure est la résistance à l'usure et à la corrosion. - Pression de formation

Lors du pressage à sec, il est nécessaire de contrôler précisément la pression et le temps de maintien afin de garantir la densité et la précision dimensionnelle du corps vert. - Température de frittage

Une température de frittage trop élevée peut entraîner une croissance du grain et affecter les propriétés du matériau ; une température trop basse peut entraîner un frittage incomplet.

Grâce au processus de traitement personnalisé décrit ci-dessus, il est possible de produire des valves en céramique d'alumine de haute qualité et de haute performance pour répondre aux besoins de différents scénarios industriels.

PRÉCÉDENT :Comparaison des performances entre les soupapes en céramique d'alumine et les soupapes en métal

NEXT :Avantages et utilisations des vannes en céramique d'alumine dans les vannes de gaz naturel

CATEGORIES

DERNIÈRES NOUVELLES

- Petrochemical ceramic injec...

- Tige en céramique zircone personnalisée...

- Résistance aux températures élevées...

- Quelle est la résistance à l'usure...

- Quelle est la dureté du cer...

- Céramique à base d'oxyde d'aluminium...

- Quels sont les principaux aspects de...

- Quels sont les avantages mécaniques...

- Propriétés thermiques du zirconium...

- Quelles propriétés devraient être...