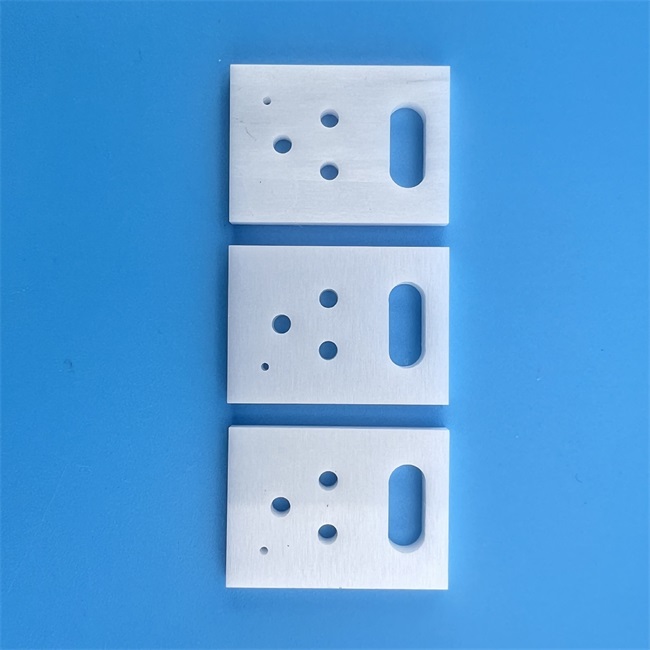

Application de la plaque de soupape en céramique d'alumine dans les compresseurs industriels

En tant que composant matériel de haute performance, valves en céramique d'alumine sont largement utilisés dans les compresseurs industriels. Leurs performances exceptionnelles en font un choix essentiel pour la modernisation des compresseurs industriels modernes, ce qui permet d'améliorer considérablement l'efficacité opérationnelle, la stabilité et la durée de vie de l'équipement.

- Avantages en termes de performances

1.1 Dureté et résistance à l'usure très élevées

La dureté de la céramique d'alumine (dont la teneur en Al2O est supérieure à 99,5%) n'est surpassée que par celle du diamant, avec une dureté Mohs de 9. Cette dureté extrêmement élevée confère à la soupape une excellente résistance à l'usure, qui est 6 à 8 fois supérieure à celle des soupapes métalliques traditionnelles. Pendant le mouvement alternatif à haute fréquence du compresseur, le taux d'usure de la surface de la soupape en céramique est inférieur à 0,005 mm/10 000 fois, ce qui permet de réduire efficacement le problème de défaillance de l'étanchéité causé par l'usure et d'assurer un fonctionnement stable à long terme.

1.2 Caractéristiques autolubrifiantes

La surface des soupapes en céramique d'alumine est dense et lisse, et le coefficient de frottement ne représente qu'un tiers de celui des métaux. Même dans des conditions de frottement sec, les soupapes en céramique peuvent durer plus de deux fois plus longtemps que les soupapes en métal. Cette caractéristique réduit considérablement la charge sur le système de lubrification, réduit le risque de défaillance due à une lubrification insuffisante et réduit également les coûts de maintenance.

1.3 Résistance à la fatigue

La pression d'échappement des compresseurs industriels est généralement élevée, souvent jusqu'à 3-5MPa, et la plaque de soupape doit résister à un impact instantané de haute pression. La résistance à la flexion de la céramique d'alumine est ≥ 450MPa, et sa durée de vie en fatigue est 40% plus longue que celle des soupapes métalliques sous charge cyclique, ce qui permet de faire face efficacement aux chocs fréquents dans les environnements à haute pression et de prolonger la durée de vie de l'équipement.

1.4 Résistance à la corrosion

Les céramiques d'alumine sont chimiquement très inertes et peuvent résister efficacement à l'érosion de divers milieux corrosifs. Qu'il s'agisse d'un acide fort, d'un alcali fort ou d'autres milieux chimiques complexes, la soupape en céramique peut conserver sa surface intacte et ne pas être corrodée. Cette caractéristique en fait un excellent produit pour les compresseurs de processus chimiques qui manipulent des gaz corrosifs.

- Applications dans différents types de compresseurs

2.1 Compresseur à piston

Le compresseur à piston se caractérise par un mouvement alternatif à haute fréquence du piston, la soupape doit être ouverte et fermée fréquemment, et en même temps, elle doit résister à l'impact du gaz à haute pression. La résistance à l'usure de la soupape en céramique d'alumine est multipliée par 8 et sa durée de vie est supérieure à 50 000 heures. Elle peut résoudre efficacement le problème des impacts à haute fréquence et de la corrosion moyenne, et améliorer considérablement la stabilité et la fiabilité de l'équipement.

2.2 Compresseur à vis

L'environnement de travail des compresseurs à vis est relativement complexe et vulnérable à une lubrification insuffisante et à l'usure des particules. Les caractéristiques autolubrifiantes des soupapes en céramique d'alumine peuvent réduire la pollution de l'huile et le risque de défaillance due à une lubrification insuffisante. Dans le même temps, sa résistance à l'usure permet également de résister efficacement à l'usure des particules et de garantir le bon fonctionnement de l'équipement.

2.3 Compresseur d'énergie hydrogène

Le compresseur d'énergie hydrogène doit fonctionner dans un environnement à haute température et à haute pression, et l'initialisation de l'hydrogène impose des exigences extrêmement élevées au matériau de la plaque de soupape. Le plateau de soupape en céramique d'alumine résiste à la fragilisation par l'hydrogène et ne présente pas de microfissures à la surface, ce qui permet de faire face efficacement à l'initialisation de l'hydrogène à haute température et à haute pression et de garantir la sécurité de fonctionnement de l'équipement.

2.4 Compresseur de processus chimique

Les compresseurs de processus chimiques doivent généralement traiter des gaz corrosifs, ce qui exige une résistance à la corrosion et à l'usure extrêmement élevée des vannes. La résistance à la corrosion et à l'usure des soupapes en céramique d'alumine leur permet de résister efficacement à l'érosion des gaz corrosifs tout en maintenant un fonctionnement stable à long terme.

- Avantages économiques et environnementaux

3.1 Forte réduction des coûts de maintenance

L'utilisation de soupapes en céramique d'alumine permet de réduire considérablement les coûts de maintenance du compresseur. Par exemple, après qu'une entreprise pétrochimique a remplacé les soupapes en céramique, le cycle de révision du compresseur est passé de 1,5 an à 4 ans, et le coût de maintenance unique a été réduit de 72%. Cela permet non seulement de réduire les temps d'arrêt de l'équipement, mais aussi de réduire les coûts de maintenance et d'améliorer l'efficacité économique de l'équipement.

3.2 Amélioration de l'efficacité énergétique

La conception légère de la soupape en céramique d'alumine réduit l'inertie du mouvement, et la consommation d'énergie du compresseur mesurée est réduite de 3% à 5%. Cette caractéristique permet non seulement d'améliorer l'efficacité opérationnelle de l'équipement, mais aussi de réduire la consommation d'énergie, ce qui répond aux exigences de protection de l'environnement en matière d'économie d'énergie et de réduction des émissions.

3.3 Avantages pour l'environnement

La longue durée de vie des soupapes en céramique d'alumine permet de réduire la fréquence de remplacement des pièces de rechange et la quantité de déchets industriels. Cela permet non seulement de réduire la pollution de l'environnement, mais aussi de répondre aux exigences du développement durable.

Vannes en céramique d'alumine ont un grand potentiel d'application dans les compresseurs industriels en raison de leur excellente résistance à l'usure, de leur résistance à la fatigue, de leur résistance à la corrosion et de leurs propriétés autolubrifiantes. Ils peuvent non seulement améliorer considérablement l'efficacité et la stabilité de fonctionnement des équipements, mais aussi réduire efficacement les coûts de maintenance et la consommation d'énergie, tout en apportant des avantages environnementaux significatifs.

PRÉCÉDENT :Utilisation de soupapes en céramique d'alumine dans les équipements de traitement de l'eau

NEXT :Application des plaques de soupape en céramique d'alumine dans les moteurs automobiles

CATEGORIES

DERNIÈRES NOUVELLES

- Avantages en termes de performances du p...

- Injection céramique pétrochimique...

- Tige en céramique zircone personnalisée...

- Résistance aux températures élevées...

- Quelle est la résistance à l'usure...

- Quelle est la dureté du cer...

- Céramique à base d'oxyde d'aluminium...

- Quels sont les principaux aspects de...

- Quels sont les avantages mécaniques...

- Propriétés thermiques du zirconium...