¿Cuál es la tecnología de la cerámica de alúmina moldeada?

Cerámica de óxido de aluminio (cerámicas de Al ₂ O3) se utilizan ampliamente en campos como la electrónica, la maquinaria, la química, la medicina y la industria aeroespacial debido a su excelente resistencia mecánica, alta dureza, resistencia a altas temperaturas, resistencia a la corrosión y buenas propiedades de aislamiento. Sin embargo, los procesos tradicionales de fabricación de cerámica, como el moldeo por inyección y el prensado isostático, presentan problemas como la baja eficiencia, el alto coste y la escasa consistencia a la hora de producir formas complejas o piezas de alta precisión. Como tecnología de moldeo eficiente y de alta precisión, el moldeo por compresión puede resolver eficazmente estos problemas y convertirse en un método importante para la producción industrial de cerámica de alúmina.

Tecnología cerámica de óxido de aluminio mediante moldeo por compresión

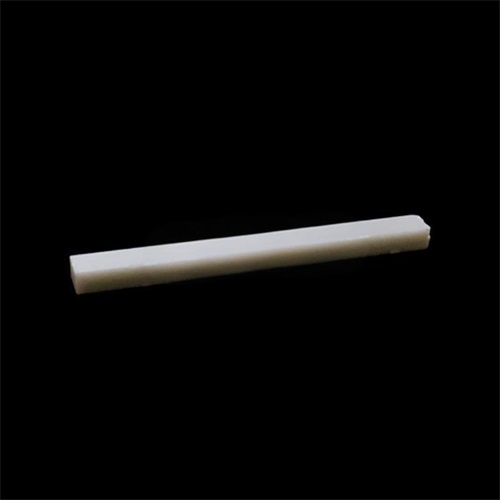

El moldeo por compresión es un proceso de moldeo en seco que consiste en mezclar polvo de alúmina con una pequeña cantidad de aglutinante, prensarlo a alta presión para darle una forma predeterminada y, a continuación, sinterizarlo a alta temperatura para obtener productos cerámicos densos. Esta tecnología es adecuada para la producción a gran escala de componentes cerámicos con formas simples o moderadamente complejas, como sustratos electrónicos, piezas resistentes al desgaste, anillos de sellado, herramientas de corte, etc.

proceso tecnológico

Las principales etapas del moldeo de cerámica de alúmina mediante moldeo por compresión incluyen:

- Preparación de la materia prima: El polvo de alúmina de alta pureza (normalmente α - Al ₂ O3) se mezcla con una pequeña cantidad de aglutinante orgánico (como PVA, PVB) para mejorar la fluidez y conformabilidad del polvo.

- Diseño del molde: Diseñar moldes de acero de acuerdo con la forma del producto para garantizar una gran precisión dimensional de la pieza prensada.

- Moldeo por compresión: Bajo una presión de 10-200 MPa, el polvo se comprime y se moldea en el molde para formar cuerpos verdes de alta densidad.

- Desmoldeo: Retire el cuerpo verde del molde para evitar que se agriete o deforme.

- Sinterización: Sinterización a altas temperaturas de 1500-1700 ℃ para densificar el cuerpo verde y formar cerámica de alta resistencia.

Ventajas y soluciones de la tecnología de moldeo por compresión

En comparación con otros métodos de moldeo de cerámica, como el moldeo por inyección, el moldeo por extrusión, el moldeo por prensado isostático, etc., la tecnología de moldeo por compresión presenta las siguientes ventajas significativas:

Alta eficiencia de producción, adecuada para la fabricación a gran escala

-Problema: El moldeado de lechada tradicional depende de moldes de yeso para absorber el agua y solidificarse, con un ciclo de producción largo (de varias horas a varios días) y poca eficacia.

-Solución: El moldeo por compresión adopta el prensado mecánico, y el tiempo de moldeo de una sola pieza sólo tarda de unos segundos a unos minutos, lo que es adecuado para la producción continua automatizada y mejora en gran medida la capacidad de producción.

Gran precisión dimensional, lo que reduce el procesamiento posterior

-Problema: Los productos formados por inyección y prensado isostático tienen una gran tasa de contracción y fluctuaciones de tamaño significativas, lo que requiere un mecanizado de precisión adicional.

-Solución: La densidad del cuerpo moldeado es uniforme, la contracción de sinterización es controlable (normalmente 5-15%), y la tolerancia del tamaño del producto puede controlarse dentro de ± 0,1%, lo que reduce los costes de rectificado posteriores.

Alto aprovechamiento del material y reducción de los residuos

-Problema: Los métodos de moldeo tradicionales, como el moldeo por inyección y la fundición, pueden generar una gran cantidad de residuos o contaminación por disolventes.

-Solución: El moldeo por compresión es un proceso seco sin medio líquido, con residuos reciclables y un índice de utilización de material superior a 95%.

Adecuado para formas complejas y requisitos de alta resistencia

-Problema: Las técnicas de prensado ordinarias son difíciles para formar estructuras complejas (como agujeros de paredes finas e irregulares).

-Solución: Al optimizar el diseño del molde y la fluidez del polvo, el moldeo por compresión puede producir piezas cerámicas con formas complejas, como escalones y ranuras, manteniendo al mismo tiempo una gran resistencia (la resistencia a la flexión puede alcanzar los 300-400 MPa).

Rentabilidad significativa

-Problema: El equipo de prensado isostático es caro, y el coste de mano de obra para el moldeo por inyección es elevado.

-Solución: La inversión en equipos de moldeo es relativamente baja, adecuada para pequeñas y medianas empresas cerámicas, con un alto grado de automatización, mínima intervención manual y menores costes generales.

Aplicación de la cerámica de alúmina moldeada

Debido a la alta eficiencia y precisión de la tecnología de moldeo por compresión, la cerámica de alúmina producida se utiliza ampliamente en:

-Industria electrónica: sustratos de circuitos integrados, chips cerámicos aislantes, carcasas de sensores.

-Industria mecánica: revestimientos cerámicos resistentes al desgaste, cojinetes, herramientas de corte.

-Industria química: válvulas resistentes a la corrosión, componentes de bombas.

-Industria médica: implantes dentales, articulaciones artificiales.

-Industria energética: membranas de pilas de combustible, estufas de alta temperatura.

La tecnología de cerámica de alúmina moldeada se ha convertido en uno de los métodos preferidos para la producción industrial de cerámica de alto rendimiento debido a sus ventajas de alta eficiencia, alta precisión y bajo coste. Resuelve muchos de los problemas de los procesos de moldeo tradicionales, como los largos ciclos de producción, la baja precisión dimensional y el gran desperdicio de material, y ha mostrado amplias perspectivas de aplicación en campos como la electrónica, la maquinaria y la sanidad.

Cerámica Brudeze suministra y vende una amplia gama de vidrio de cuarzo de alta calidad, incluyendo cerámica de alúmina, cerámica de circonio, cerámica de nitruro de silicio, cerámica de nitruro de aluminio, cerámica de carburo de silicio, cerámica de carburo de boro, biocerámica, cerámica mecanizable, etc. Podemos satisfacer los requisitos de personalización de varios productos cerámicos.

Etiquetas: cerámica de carburo de boro, resistente a la corrosión

ANTERIOR:¿Cuáles son las aplicaciones de la cerámica de alúmina en los componentes de automoción?

SIGUIENTE:¿Cuáles son las principales ventajas de la limpieza fácil de la cerámica de alúmina?

CATEGORÍAS

ÚLTIMAS NOTICIAS

- Ventajas de rendimiento de p...

- Inyección cerámica petroquímica...

- Varilla cerámica de circonio personalizada...

- Resistencia a altas temperaturas...

- ¿Cuál es la resistencia al desgaste...

- ¿Cuál es la dureza del cer...

- Cerámica de óxido de aluminio...

- ¿Cuáles son los principales aspec...

- ¿Cuáles son las ventajas mecánicas...?.

- Propiedades térmicas del circonio...