Qué es la cerámica de alúmina

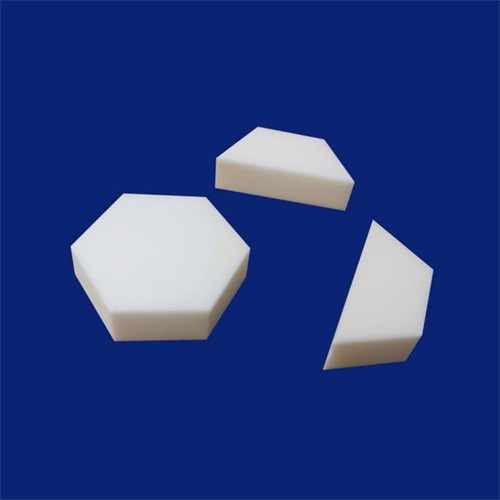

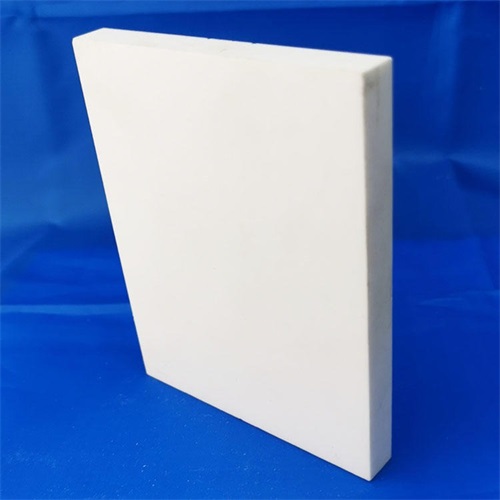

La cerámica de óxido de aluminio, también conocida como óxido de aluminio (Al ₂ O ∝), es un material inorgánico no metálico de alto rendimiento que pertenece a la categoría de cerámicas de óxido industriales. Destaca entre muchos materiales cerámicos por su altísima dureza, alta conductividad térmica, excelente resistencia mecánica y buena resistencia a la corrosión, convirtiéndose en uno de los materiales cerámicos más utilizados en entornos estructurales, de desgaste y corrosivos.

1、 Definición básica y composición

La cerámica de óxido de aluminio es un material cerámico con α - Al ₂ O3 como cristal principal, y su contenido de Al ₂ O3 suele estar entre 75% y 99,99%. Según el contenido de Al ₂ O3 en los ingredientes, la cerámica de alúmina puede clasificarse en diferentes grados, como "cerámica 75" (contenido de Al ₂ O3 de unos 75%), "cerámicas 85" (contenido de Al ₂ O3 de unos 85%), "cerámicas 95" (contenido de Al ₂ O3 de unos 95%), "cerámicas 99" (contenido de Al ₂ O3 de unos 99%), etc. En la industria, la alúmina suele prepararse a partir de bauxita (Al ₂ O ∝- 3H ₂ O) y boehmita. Para la alúmina con bajos requisitos de pureza, puede prepararse mediante métodos químicos.

2、 Proceso de preparación

El proceso de preparación de la cerámica de alúmina es variado, e incluye principalmente el prensado en seco, el moldeo por inyección, la fundición en gel, etc.

Prensado en seco: Se trata de un método convencional para preparar cerámica de alúmina. El proceso comienza con la mezcla y molienda de las materias primas, seguido por el moldeo por compresión de polvos finos utilizando equipos de prensado en seco, y luego la producción de productos acabados a través de la tecnología de sinterización a alta temperatura. Las cerámicas de alúmina producidas por este método presentan una densidad y una dureza elevadas, pero su coste es relativamente alto y el producto acabado es propenso a agrietarse o a sufrir problemas de deformación.

Moldeo por inyección: también conocido como moldeo por compresión, consiste en mezclar polvo cerámico de alúmina con plástico, utilizar una máquina de moldeo por inyección para procesarlo y moldearlo en caliente y, a continuación, aplicar sinterización a alta temperatura. Este proceso puede dar forma a estructuras más complejas y producir menos grietas durante la fase de moldeo, pero el coste operativo de las máquinas de moldeo por inyección es elevado y pueden introducirse impurezas durante el proceso de mezcla del plástico.

Colada en gel: Es una forma de preparar cerámicas de alúmina basada en la reacción química en fase líquida. Primero se prepara el sol de alúmina, luego se solidifica y se le da forma en un molde y, por último, se obtienen cerámicas de alúmina mediante sinterización a alta temperatura. Las cerámicas de alúmina producidas por este método no sólo tienen una alta densidad y pureza, sino también excelentes propiedades mecánicas y resistencia a la corrosión. Sin embargo, el ciclo de preparación es largo y el coste del equipo necesario es elevado.

3、 Características de rendimiento

Alta dureza y resistencia al desgaste: La cerámica de alúmina tiene una dureza extremadamente alta y sólo puede procesarse mediante rectificado con diamante. Tiene una resistencia al desgaste extremadamente fuerte y puede mantener su estructura original incluso después del desgaste mecánico, por lo que es más dura que las herramientas de acero y carburo de tungsteno.

Estabilidad a altas temperaturas: La cerámica de alúmina puede utilizarse en ambientes atmosféricos de hasta 1650 grados Celsius y en ambientes de vacío de hasta 2000 grados Celsius. A 1000 grados Celsius, aún puede mantener 50% de su resistencia a la tracción a temperatura ambiente, y su resistencia permanece inalterada tras volver a la temperatura normal.

Resistencia a la corrosión: La cerámica de alúmina tiene resistencia a la corrosión de ácidos y bases a altas temperaturas, y puede resistir la erosión de varios ácidos fuertes, bases y disolventes orgánicos, incluyendo ácidos fuertes como el ácido sulfúrico, ácido clorhídrico, ácido nítrico, así como bases fuertes como el hidróxido de sodio y el hidróxido de potasio. Al mismo tiempo, también presenta una buena resistencia a la corrosión frente a disolventes orgánicos como alcoholes, cetonas y éteres.

Aislamiento: Las cerámicas de alúmina tienen una alta resistividad eléctrica y soportan poco choque térmico. Debido a sus propiedades dieléctricas, se ha convertido en un buen material aislante, y la corriente no puede pasar a través de ellas.

Otras propiedades: Las cerámicas de alúmina también tienen buena estanqueidad al aire, baja densidad (pero aumenta con el volumen) y otras características.

4、 Campos de aplicación

Las cerámicas de alúmina se han utilizado ampliamente en diversos campos industriales debido a sus propiedades únicas.

Fabricación mecánica: se utiliza para fabricar componentes mecánicos de precisión, como cojinetes cerámicos, deslizadores cerámicos, etc.; y moldes de alta precisión y resistentes al desgaste, como moldes de estampación, moldes de inyección, etc.

Sistema químico: utilizado como diversos recipientes de reacción y tuberías, componentes de bombas químicas, etc., para resistir la corrosión y el desgaste.

Industria electrónica: Aprovechando sus propiedades aislantes a altas temperaturas, se utiliza como manguito termopar y tubo protector, zócalo sólido integrado de sustrato de horno eléctrico, carcasa, marco de porcelana, etc.

Aeroespacial: se utiliza para fabricar componentes de alta temperatura y capas resistentes al calor, que garantizan la seguridad del vuelo de los aviones.

Otros campos: como materiales refractarios y tubos para hornos de alta temperatura en la industria metalúrgica, articulaciones humanas en la industria médica y sanitaria, etc.

La cerámica de alúmina es un material cerámico de alto rendimiento con una dureza extremadamente alta, excelente resistencia mecánica, buena resistencia a la corrosión y propiedades aislantes.

SIGUIENTE:¿Cuál es la temperatura de sinterización de la cerámica de alúmina?

CATEGORÍAS

ÚLTIMAS NOTICIAS

- Varilla cerámica de circonio personalizada...

- Resistencia a altas temperaturas...

- ¿Cuál es la resistencia al desgaste...

- ¿Cuál es la dureza del cer...

- Cerámica de óxido de aluminio...

- ¿Cuáles son los principales aspec...

- ¿Cuáles son las ventajas mecánicas...?.

- Propiedades térmicas del circonio...

- ¿Qué propiedades deben tener...?.

- ¿Cuáles son las ventajas mecánicas...?.