Cuáles son las soluciones para el taladrado/corte de cerámica de Macor

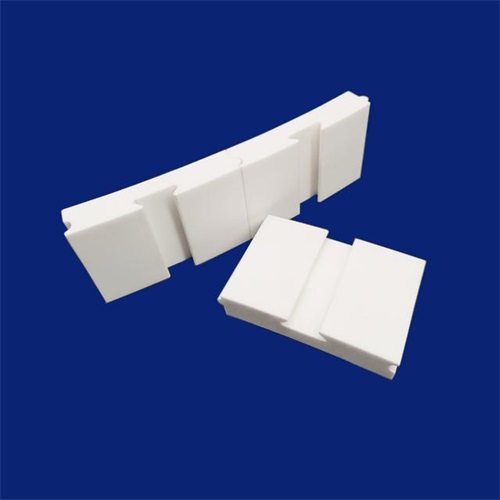

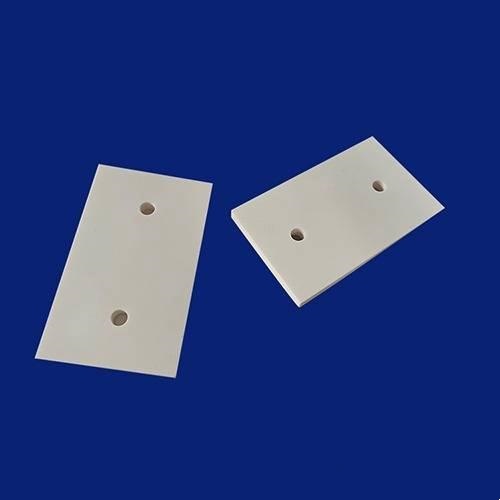

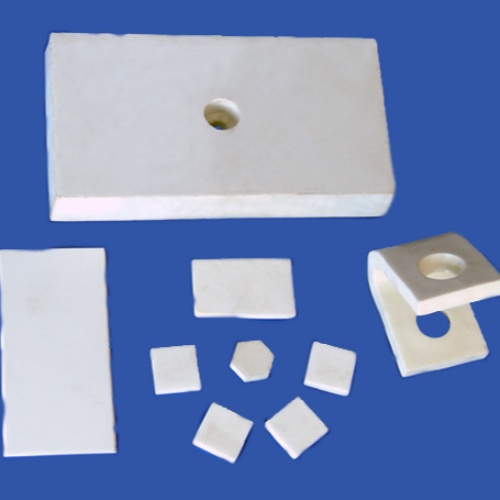

Cerámica Macor se han utilizado ampliamente en campos de fabricación de alta gama, como los semiconductores, los dispositivos médicos y los dispositivos ópticos, debido a su excelente resistencia a las altas temperaturas, su fuerte aislamiento y su nula porosidad. Sin embargo, su elevada dureza (dureza Mohs 5,5-6) y fragilidad hacen que las técnicas de procesado tradicionales sean propensas a problemas como la rotura de bordes y las microfisuras, lo que limita la libertad de diseño y el rendimiento. He aquí algunas soluciones eficaces para taladrar y cortar cerámica Macor:

1、 Método de perforación

- Tecnología de perforación asistida por ultrasonidos (USM)

-Adecuado para la perforación de paredes ultrafinas, capaz de lograr el procesamiento de microagujeros con un diámetro de 0,3 mm y una relación de profundidad a diámetro de 10:1, con una rugosidad de la pared interior de ≤ Ra 0,8 μ m. Esta tecnología utiliza la vibración ultrasónica para ayudar a la perforación, lo que puede reducir eficazmente la fuerza de perforación y los efectos térmicos, y evitar la aparición de rotura de bordes y microfisuras.

-Por ejemplo, en el procesamiento de embalajes de microsensores y conectores de fibra óptica, la tecnología de perforación asistida por ultrasonidos puede garantizar una gran precisión y calidad. - Sistema de corte por láser de cinco ejes

-Soporta el taladrado en cualquier ángulo de 0 ° a 90 °, con una precisión de ± 0,02 mm. Este sistema puede satisfacer los requisitos de los componentes estructurales complejos, tales como el procesamiento de estructuras irregulares tales como cavidades giroscopio aeroespacial.

-La ventaja del corte por láser es que puede controlar con precisión la trayectoria y los parámetros de procesamiento, reducir la zona afectada por el calor y evitar la degradación del rendimiento del material. - Optimización de la perforación tradicional

-Se utilizará una broca de carburo cementado Fried Dough Twists o una broca de cabeza plana, con una velocidad de rotación de 1500-1700rpm y una velocidad de avance de 20-30mm por minuto. Para agujeros de gran diámetro, se recomienda utilizar un método de perforación paso a paso, perforando primero agujeros pequeños y luego ampliándolos gradualmente para garantizar paredes de agujero lisas y sin daños.

-Durante el proceso de taladrado, es necesario comprobar regularmente el filo de la broca y biselar ambos extremos del agujero antes de taladrar para evitar la rotura de los bordes.

2、 Métodos de corte y transformación

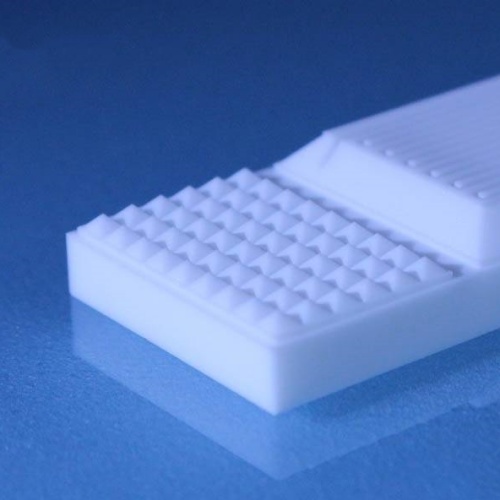

- Tecnología de corte con hilo de diamante (DWEDM)

-Adecuado para el corte ultrafino, puede garantizar que las chapas finas con un grosor de 0,2 mm no se deformen ni se rompan los bordes, y el índice de rendimiento aumenta a más de 98%. Esta tecnología consigue el corte mediante el movimiento alternativo de alta velocidad del hilo de diamante, junto con el control dinámico del refrigerante, que puede reducir eficazmente los efectos térmicos y la tensión mecánica.

-Por ejemplo, en el procesamiento de componentes complejos como los soportes de endoscopios médicos, la tecnología de corte con hilo de diamante puede lograr un corte de alta precisión y calidad. - Planificación de trayectorias de escaneado láser 3D

-Admite el procesamiento de contornos no estándar, como formas de arco y onda, con una tolerancia de hasta ± 0,015 mm. Mediante el uso de la tecnología de escaneado láser 3D para planificar la trayectoria de corte, la trayectoria de corte y los parámetros se pueden controlar con precisión, logrando un corte de alta precisión de formas complejas.

-Por ejemplo, en el procesamiento de dispositivos ópticos y láser, la planificación de trayectorias de escaneado láser 3D puede garantizar un corte de alta precisión y adaptarse al montaje óptico de alta precisión. - Optimización del aserrado tradicional

-Elija una sierra de diamante o una hoja de sierra de carburo de silicio para aserrar, mantenga una velocidad de corte y un suministro de refrigerante adecuados. Las sierras de diamante son favorables por su mayor eficacia de corte, pero cuando se utilizan hojas de sierra de carburo de silicio, es necesario reducir la velocidad de corte para minimizar el desgaste.

-Durante el proceso de aserrado, se recomienda utilizar líquido de corte soluble en agua para lavar eficazmente las virutas generadas durante el mecanizado, proteger la máquina herramienta y evitar el sobrecalentamiento de la misma.

3、 Tecnología de mecanizado sin daños

- Control de la zona afectada por el calor

-Ajustando de forma inteligente los parámetros del láser, la temperatura en la zona de procesamiento se controla por debajo de 80 ℃ para evitar la degradación del rendimiento del aislamiento causada por la transición de fase del material. Esta tecnología puede garantizar el rendimiento de los materiales desde el origen y asegurar que los componentes procesados cumplen los requisitos de diseño. - Tratamiento de refuerzo de bordes

-Adoptando un proceso único de pulido químico mecánico (CMP), la resistencia a la flexión de los bordes se incrementa en 30% tras el tratamiento, eliminando el peligro oculto de las microfisuras. Este tratamiento puede mejorar eficazmente el rendimiento mecánico y la fiabilidad de los componentes, y prolongar su vida útil.

4、 Cadena completa de servicios de proceso

- Optimización de la simulación de procesos

-Predecir la distribución de tensiones durante el mecanizado mediante el análisis de elementos finitos (FEA), optimizar las trayectorias y los parámetros de las herramientas y reducir los costes de ensayo y error. Esta tecnología de simulación permite predecir con antelación los posibles problemas que pueden surgir durante el proceso de mecanizado, optimizar los planes de mecanizado y mejorar la eficacia y la calidad del mecanizado. - Matriz de dispositivos inteligentes

-Utiliza una máquina de corte por láser ultrarrápido importada (anchura de pulso<10ps), un centro de mecanizado por ultrasonidos de cinco ejes de alta precisión y un sistema de corte con hilo de diamante de desarrollo propio (diámetro del hilo 0,1 mm). Estos equipos avanzados pueden lograr un procesamiento de alta precisión y alta eficiencia, satisfaciendo las necesidades de fabricación de componentes estructurales complejos. - Detección y tratamiento posterior

-Utilizamos la medición en tres coordenadas (con una precisión de 0,001 mm) para inspeccionar completamente las dimensiones clave y ofrecer servicios de valor añadido como el revestimiento, la metalización y la soldadura al vacío. Estas técnicas de ensayo y postprocesado pueden garantizar que los componentes procesados cumplen los requisitos de diseño y satisfacen las necesidades de uso posteriores.

5、 Escenarios de aplicación industrial

- Equipos semiconductores

-En el procesamiento de componentes clave de los sistemas de transferencia de obleas, como el procesamiento de orificios de aire de ventosas de vacío y el corte de cavidades de RF, las técnicas de perforación y corte de alta precisión pueden garantizar la estabilidad de la transferencia de obleas y la eficiencia del empaquetado de chips 5G. - Equipamiento médico

-En el procesamiento de mangos de cuchillos quirúrgicos de cerámica, el uso de tecnología de perforación de alta precisión puede garantizar una conexión hermética entre el mango y la cuchilla, evitando al mismo tiempo microfisuras durante el procesamiento, lo que mejora la fiabilidad y la vida útil del cuchillo quirúrgico. Por ejemplo, mediante un sistema de corte por láser enlazado de cinco ejes, se pueden cortar portaherramientas de formas complejas con una precisión de ± 0,01 mm, cumpliendo los requisitos de alta precisión de los instrumentos quirúrgicos mínimamente invasivos.

-Bajo la tendencia de miniaturización de los dispositivos médicos, la tecnología de perforación asistida por ultrasonidos se utiliza ampliamente en el envasado de microsensores y el procesamiento de dispositivos médicos implantables. Por ejemplo, en el procesamiento de carcasas cerámicas para marcapasos implantables, el mecanizado de microorificios con un diámetro de 0,3 mm y una relación profundidad/diámetro de 10:1 puede lograrse mediante la tecnología de perforación asistida por ultrasonidos, y la rugosidad de la pared interior es ≤ Ra 0,8 μ m, lo que garantiza el sellado y la fiabilidad del dispositivo. - Óptica y dispositivos láser

-En el procesamiento de dispositivos ópticos, la tecnología de planificación de trayectorias de escaneado láser 3D puede lograr un corte de alta precisión y adaptarse al ensamblaje óptico de alta precisión. Por ejemplo, en el procesamiento de lentes ópticas, el corte por láser puede lograr el procesamiento de contornos no estándar, como arcos y ondas, con una tolerancia de hasta ± 0,015 mm, garantizando la precisión y el rendimiento de los dispositivos ópticos.

-La tecnología de corte con hilo de diamante se utiliza ampliamente para el corte de carcasas láser en el procesamiento láser. Por ejemplo, para cortar películas finas con un grosor de 0,2 mm, la tecnología de corte con hilo de diamante puede garantizar que no se produzcan alabeos ni roturas de bordes, y el índice de rendimiento puede aumentar a más de 98%, cumpliendo los estrictos requisitos del láser en cuanto a precisión y calidad de procesamiento. - Aeroespacial

-En la industria aeroespacial, la cerámica Macor se utiliza habitualmente para fabricar componentes de aislamiento y piezas estructurales complejas en entornos de alta temperatura. Por ejemplo, en el procesamiento de cavidades de giroscopios aeroespaciales, el sistema de corte por láser de cinco ejes de enlace puede lograr la perforación en cualquier ángulo de 0 ° a 90 °, con una precisión de ± 0,02 mm, cumpliendo con los requisitos de procesamiento de componentes estructurales complejos.

-En el mecanizado de componentes de alta temperatura en motores aeronáuticos, el uso de la tecnología de taladrado asistido por ultrasonidos puede lograr un mecanizado de microagujeros de alta precisión, evitando la degradación del rendimiento de los materiales en entornos de alta temperatura. Por ejemplo, en el mecanizado de orificios de refrigeración en álabes de motores, la tecnología de taladrado asistido por ultrasonidos puede lograr el mecanizado de microorificios con un diámetro de 0,3 mm y una relación profundidad/diámetro de 10:1, garantizando el efecto de refrigeración y la vida útil de los álabes del motor. - Electrónica y Comunicación

-En el procesamiento de dispositivos electrónicos, las cerámicas Macor se utilizan habitualmente para fabricar componentes de aislamiento y dispositivos de alta frecuencia. Por ejemplo, en los equipos de comunicación 5G, la cerámica Macor se utiliza para fabricar filtros de alta frecuencia y bases aislantes. A través de la tecnología de perforación y corte de alta precisión, se puede lograr el mecanizado de microagujeros de alta precisión y el corte de formas complejas, lo que garantiza el rendimiento de alta frecuencia y la fiabilidad del equipo.

-En el campo de los envases electrónicos, la tecnología de corte con hilo de diamante se utiliza ampliamente para cortar carcasas de envases. Por ejemplo, en el envasado de microsensores, la tecnología de corte con hilo de diamante puede lograr un corte de película fina con un grosor de 0,2 mm, sin alabeo ni rotura de bordes, y la tasa de rendimiento puede aumentar a más de 98%, cumpliendo los estrictos requisitos de los envases electrónicos en cuanto a precisión de procesamiento y calidad.

La dificultad de procesamiento de la cerámica Macor es relativamente alta, pero mediante el uso de técnicas avanzadas de perforación y corte, como la tecnología de perforación asistida por ultrasonidos, el sistema de corte por láser enlazado de cinco ejes, la tecnología de corte con hilo de diamante, etc., se pueden resolver eficazmente las dificultades del procesamiento y mejorar la precisión y la calidad del mismo. Mientras tanto, con el apoyo de la cadena completa de servicios de proceso, incluyendo la optimización de la simulación de procesos, la matriz de dispositivos inteligentes, la detección y el post-procesamiento, la eficiencia de procesamiento y el rendimiento se pueden mejorar aún más.

En diferentes escenarios de aplicación industrial, estas tecnologías pueden satisfacer los requisitos de alta precisión y calidad de Cerámica Macor procesamiento en campos como los equipos semiconductores, los equipos médicos, los dispositivos ópticos y láser, la industria aeroespacial, la electrónica y la comunicación. Con el continuo avance e innovación de la tecnología, la tecnología de procesamiento de la cerámica de Macor se hará más madura, proporcionando un apoyo más fuerte para el desarrollo de campos de fabricación de gama alta.

SIGUIENTE:Juntas cerámicas Macor para aplicaciones aeroespaciales

CATEGORÍAS

ÚLTIMAS NOTICIAS

- Petrochemical ceramic injec...

- Varilla cerámica de circonio personalizada...

- Resistencia a altas temperaturas...

- ¿Cuál es la resistencia al desgaste...

- ¿Cuál es la dureza del cer...

- Cerámica de óxido de aluminio...

- ¿Cuáles son los principales aspec...

- ¿Cuáles son las ventajas mecánicas...?.

- Propiedades térmicas del circonio...

- ¿Qué propiedades deben tener...?.