¿Qué diferencias hay entre la cerámica de óxido de circonio y la cerámica de alúmina?

La cerámica de alúmina y la cerámica de circonio son dos materiales cerámicos comunes de alto rendimiento, que presentan diferencias significativas en cuanto a composición química, propiedades físicas, propiedades mecánicas y campos de aplicación. A continuación se presenta una comparación detallada entre ambos:

Composición química y estructura cristalina

-Cerámicas de óxido de aluminio: El componente principal es el óxido de aluminio (Al ₂ O ∝), que suele adoptar una estructura cristalina hexagonal. Esta estructura le confiere una gran dureza y una buena resistencia al desgaste.

-Cerámica de circonio: El componente principal es la circonia (ZrO ₂), que existe en tres fases cristalinas: monoclínica, tetragonal y cúbica. Mediante el dopaje, se puede ajustar su estabilidad de fase, mejorando así la tenacidad y la resistencia a la propagación de grietas.

Propiedad física

-Densidad: La densidad de la cerámica de óxido de circonio es de unos 6 g/cm³, el doble que la de la cerámica de alúmina (con una densidad de unos 3,5 g/cm³). Por lo tanto, la cerámica de óxido de circonio tiene mayor calidad con el mismo volumen.

-Dureza: La dureza Mohs de la cerámica de alúmina es de 9, ligeramente superior a la de la cerámica de circonio (dureza Mohs de 8,5). Esto significa que las cerámicas de alúmina son más resistentes al desgaste y a los arañazos.

-Conductividad térmica: Las cerámicas de alúmina tienen una alta conductividad térmica y son adecuadas para aplicaciones que requieren una rápida transferencia de calor. Las cerámicas de óxido de circonio tienen una conductividad térmica menor y mejores prestaciones de aislamiento térmico.

Propiedades mecánicas

-Tenacidad a la fractura: La resistencia a la fractura de la cerámica de circonio es cuatro veces superior a la de la cerámica de alúmina. En condiciones de gran tensión, la cerámica de óxido de circonio es menos propensa a la fractura frágil.

-Resistencia a la compresión: Las cerámicas de óxido de circonio tienen una mayor resistencia a la compresión, alcanzando más de 300 MPa, mientras que las cerámicas de alúmina tienen una resistencia a la compresión de unos 190 MPa.

-Coeficiente de fricción: El coeficiente de fricción de la cerámica de óxido de circonio es sólo la mitad del de la cerámica de alúmina, lo que hace que la cerámica de óxido de circonio tenga un mejor rendimiento en la reducción de la fricción y el desgaste.

Estabilidad química

-Resistencia a la corrosión: Las cerámicas de óxido de circonio se comportan mejor en entornos muy corrosivos y pueden mantener sus prestaciones durante mucho tiempo. Las cerámicas de óxido de aluminio tienen una estabilidad ligeramente superior en entornos con ácidos fuertes.

-Rendimiento de aislamiento: Las cerámicas de alúmina tienen un mejor rendimiento de aislamiento que las cerámicas de circonio, por lo que en aplicaciones que requieren un alto aislamiento, las cerámicas de alúmina son una mejor opción.

Área de aplicación

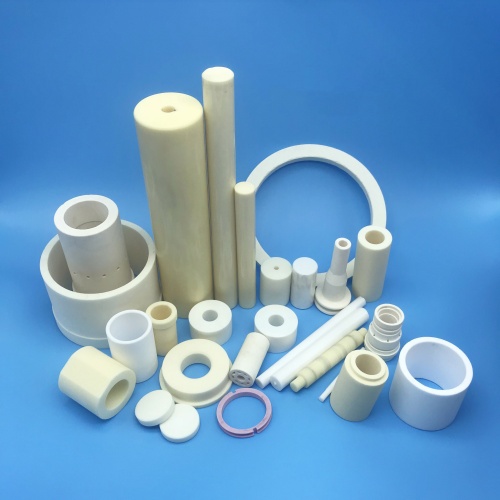

-Cerámica de alúmina: ampliamente utilizada en campos como el aeroespacial, la electrónica, los dispositivos médicos y los componentes de automoción. Por ejemplo, herramientas de corte de cerámica de alúmina, válvulas de bola, muelas abrasivas, etc.

-Cerámica de circonio: se utiliza habitualmente en prótesis dentales, herramientas de corte, cojinetes y componentes estructurales que requieren una gran resistencia mecánica y al desgaste. Además, la cerámica de circonio también se utiliza en la industria de la energía nuclear por su excelente resistencia a la radiación.

Coste

-Cerámica de alúmina: El coste de producción es relativamente bajo, normalmente de 2/3 a 1/2 de la cerámica de circonio.

-Cerámica de óxido de circonio: Debido a los elevados costes de las materias primas, las altas temperaturas de sinterización y el difícil procesamiento, sus costes de producción son significativamente más altos que los de la cerámica de alúmina.

Las cerámicas de alúmina y las cerámicas de óxido de circonio tienen cada una sus propias ventajas, y la selección debe equilibrarse en función de los requisitos específicos de la aplicación. Si se requiere una gran dureza, resistencia al desgaste y un buen aislamiento, la cerámica de alúmina es la mejor opción; si se requiere una gran tenacidad, resistencia al impacto y un buen aislamiento, la cerámica de circonio es la más adecuada.

ANTERIOR:¿Cuáles son las ventajas de las bridas cerámicas?

SIGUIENTE:Cómo determinar la calidad de la cerámica de alúmina

CATEGORÍAS

ÚLTIMAS NOTICIAS

- Petrochemical ceramic injec...

- Varilla cerámica de circonio personalizada...

- Resistencia a altas temperaturas...

- ¿Cuál es la resistencia al desgaste...

- ¿Cuál es la dureza del cer...

- Cerámica de óxido de aluminio...

- ¿Cuáles son los principales aspec...

- ¿Cuáles son las ventajas mecánicas...?.

- Propiedades térmicas del circonio...

- ¿Qué propiedades deben tener...?.