¿Cuáles son las aplicaciones de las boquillas cerámicas de óxido de circonio?

En la producción industrial, la boquilla, como componente central del control de fluidos, afecta directamente a la eficiencia del equipo y a los costes de mantenimiento en función de su rendimiento. Las tradicionales boquillas metálicas o boquillas de alúmina fallan con frecuencia en situaciones de alto desgaste, alta temperatura y alta precisión debido a su escasa resistencia al desgaste y a su susceptibilidad a la corrosión, lo que provoca paradas en la línea de producción y un aumento de los costes. Las boquillas cerámicas de óxido de circonio, con su gran dureza, tenacidad, resistencia a altas temperaturas y a la corrosión, entre otras características, se han convertido en materiales clave para resolver estos problemas.

Escenario de alto desgaste: de "sustitución frecuente" a "funcionamiento a largo plazo".

Problema típico: En escenarios como el chorro de arena, el tratamiento de superficies metálicas y el transporte de lodos, las partículas de alta velocidad o los abrasivos impactan continuamente contra la boquilla, provocando el desgaste de la boquilla metálica varias veces al mes, y la boquilla de alúmina también debe sustituirse trimestralmente, lo que se traduce en elevados costes de mantenimiento.

Solución de circonio:

La resistencia al desgaste se ha multiplicado por 10: La dureza de la cerámica de circonio alcanza los 1200HV (el doble que la de las aleaciones duras), y el coeficiente de fricción es sólo 1/3 del de la alúmina. Por ejemplo, en la tecnología de corte de vidrio, las boquillas de óxido de circonio pueden soportar impactos abrasivos de alta velocidad a 120 m/s, con una vida útil entre 3 y 5 veces superior a la de la alúmina, lo que reduce el tiempo de inactividad y la frecuencia de sustitución.

Diseño resistente a los impactos: El óxido de circonio tiene una dureza cuatro veces superior a la de la alúmina y una resistencia a la flexión de 400-600MPa. Los experimentos han demostrado que cuando se deja caer libremente desde una altura de 1 metro, el óxido de circonio solo muestra pequeñas brechas, mientras que la alúmina puede romperse por completo, lo que garantiza un funcionamiento estable en condiciones de vibración frecuente.

Casos de aplicación:

Línea de pulverización de piezas de automoción: Tras adoptar las boquillas de óxido de circonio, la vida útil ha aumentado de 200.000 ciclos a 800.000 ciclos, y el coste anual de mantenimiento se ha reducido en 60%.

Proyección de metal fundido a alta temperatura en la industria metalúrgica: Las boquillas de óxido de circonio presentan una resistencia a la erosión del acero 60% superior a la de las boquillas de alúmina, y su vida útil se multiplica por cuatro.

Entorno de alta temperatura: Superación del límite de temperatura de los materiales metálicos

Problema típico: las boquillas metálicas tradicionales son propensas al reblandecimiento y la deformación a altas temperaturas, mientras que las boquillas de alúmina pueden agrietarse debido a la tensión térmica por encima de 800 ℃, lo que provoca una disminución de la eficacia de pulverización o daños en el equipo.

Solución de circonio:

El límite de resistencia a altas temperaturas alcanza los 2000 ℃: el punto de fusión del óxido de circonio alcanza los 2700 ℃, y el coeficiente de expansión térmica (5,0 × 10 -⁶/K) se aproxima al del acero, lo que evita daños por estrés térmico. Por ejemplo, en el proceso de sinterización del polvo metálico impreso en 3D, la resistencia a la oxidación de la boquilla de circonio es 8 veces superior a la del acero inoxidable 316L, y el ciclo de mantenimiento de la sala de impresión se amplía a 12 meses.

Diseño de estructura gradiente: resuelve los problemas de tensión térmica mediante capas cerámicas metálicas de transición, garantizando que no se produzcan desprendimientos ni grietas bajo diferencias extremas de temperatura.

Casos de aplicación:

En el campo de la pulverización térmica, la suavidad de la superficie de los canales de la boquilla de circonio alcanza Ra ≤ 0,2 μ m, la eficiencia de pulverización se mejora en 30%, y no hay desgaste después de la operación continua durante 500 horas a 800 ℃.

Boquilla de atomización del incinerador de basura: doble garantía de resistencia a la corrosión y a las altas temperaturas, reduciendo el coste anual de sustitución en 75%.

Requisitos de alta precisión: desde "control exhaustivo" hasta "precisión a nivel micrométrico".

Problema típico: en escenarios como la limpieza de semiconductores y las boquillas de impresión 3D, las boquillas tradicionales presentan una distribución irregular del fluido debido a su elevada rugosidad superficial (Ra>1 μ m), lo que afecta al rendimiento del producto.

Solución de circonio:

Tratamiento de la superficie a nivel de espejo: Después de la molienda, la suavidad de la superficie de la boquilla de circonio puede alcanzar ▽ 9 o superior (Ra ≤ 0,2 μ m), la reducción de la resistencia del fluido por 28% y lograr una distribución más uniforme del fluido.

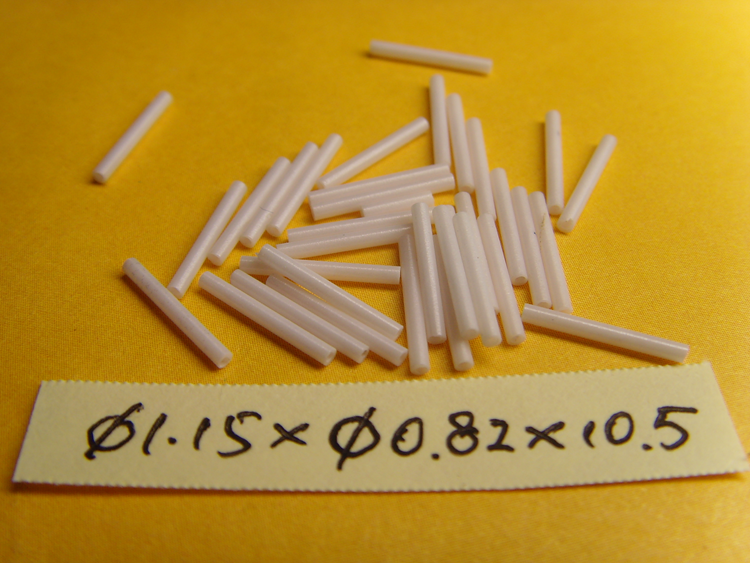

Capacidad de procesamiento de microorificios: admite la personalización con una apertura mínima de 0,15 mm y una tolerancia de apertura de 0,01 mm, cumpliendo los requisitos de pulverización de alta precisión.

Casos de aplicación:

Equipos de limpieza de semiconductores: Las boquillas de óxido de circonio consiguen una pulverización uniforme de partículas a nanoescala, reduciendo la tasa de defectos del producto de 5% a 0,3%.

Pulverización de revestimientos de equipos médicos: La superficie de nivel de espejo asegura que el error de espesor de la capa de fármaco es inferior a 1 μ m, mejorando el efecto del tratamiento.

Condiciones de trabajo resistentes a la corrosión: de la "sustitución frecuente" a la "estabilidad a largo plazo".

Problema típico: en entornos altamente corrosivos, como los recipientes de reacción química y la desulfuración de gases de combustión, las boquillas metálicas son propensas a la corrosión ácida y alcalina, mientras que las boquillas de óxido de aluminio, aunque resistentes a la corrosión, carecen de tenacidad y son propensas a agrietarse debido a las vibraciones mecánicas.

Solución de circonio:

Excelente estabilidad química: No reacciona en ambientes extremos con valores de pH entre 0-14, adecuado para escenarios como la atomización de incineración de residuos y boquillas de reactores químicos.

Propiedades autolubricantes: No es necesario añadir lubricantes, evita contaminar los medios corrosivos y reduce los costes de mantenimiento.

Casos de aplicación:

Boquilla de la caldera de reacción química: La boquilla de óxido de circonio puede utilizarse continuamente en un entorno de ácido sulfúrico concentrado durante 2 años sin corrosión, y su vida útil es 3 veces superior a la de la aleación de Hastelloy.

Equipos de desulfuración de gases de combustión: Su resistencia a la corrosión por SO ₂ es mejor que la del carburo de silicio, y su tenacidad es mayor, lo que reduce el riesgo de agrietamiento causado por las vibraciones.

Ámbito biomédico: de la "contaminación por metales" a la "compatibilidad de seguridad"

Problema típico: las boquillas metálicas tradicionales pueden liberar iones de metales pesados en situaciones como la limpieza de equipos médicos y la atomización de fármacos, lo que plantea riesgos de bioseguridad.

Solución de circonio:

Certificación de biocompatibilidad: Conforme a las normas ISO 10993 de grado médico, no tóxico e inofensivo, ampliamente utilizado en boquillas de limpieza de instrumentos quirúrgicos, nebulizadores de medicamentos, etc.

Procesamiento de alta precisión: admite la personalización de microagujeros para garantizar que el diámetro de las partículas de atomización del fármaco sea inferior a 5 μ m, lo que mejora la eficiencia de absorción.

Casos de aplicación:

Equipos de arenado dental: Las boquillas de óxido de circonio son resistentes a los impactos y tienen un acabado superficial a nivel de espejo para evitar arañazos en el tejido bucal del paciente.

Atomizador de insulina: La boquilla de zirconia microporosa consigue una atomización uniforme de los fármacos, aumentando la comodidad del paciente por 40%.

Desde talleres metalúrgicos de alto desgaste hasta líneas de producción de semiconductores de alta precisión, pasando por motores aeronáuticos de temperatura extremadamente alta o recipientes de reacción química altamente corrosivos, las boquillas cerámicas de óxido de circonio están redefiniendo los estándares de las boquillas industriales con ventajas como una larga vida útil, bajos costes de mantenimiento y control de alta precisión. Con los avances en tecnologías como la impresión 3D y la nanomecanización, sus escenarios de aplicación seguirán ampliándose, proporcionando soluciones de control de fluidos más eficientes y fiables para la industria manufacturera. Elegir boquillas cerámicas de óxido de circonio no es sólo elegir un material, sino también elegir una vía de mejora industrial que reduzca los costes totales y aumente la competitividad.

Cerámica Brudeze suministra y vende una amplia gama de vidrio de cuarzo de alta calidad, incluyendo cerámica de alúmina, cerámica de circonio, cerámica de nitruro de silicio, cerámica de nitruro de aluminio, cerámica de carburo de silicio, cerámica de carburo de boro, biocerámica, cerámica mecanizable, etc. Podemos satisfacer los requisitos de personalización de varios productos cerámicos.

ANTERIOR:¿Cuáles son las ventajas de las boquillas cerámicas de óxido de circonio?

CATEGORÍAS

ÚLTIMAS NOTICIAS

- Resistencia a altas temperaturas...

- ¿Cuál es la resistencia al desgaste...

- ¿Cuál es la dureza del cer...

- Cerámica de óxido de aluminio...

- ¿Cuáles son los principales aspec...

- ¿Cuáles son las ventajas mecánicas...?.

- Propiedades térmicas del circonio...

- ¿Qué propiedades deben tener...?.

- ¿Cuáles son las ventajas mecánicas...?.

- ¿Cuáles son las principales ventajas...