¿Es frágil la cerámica de alúmina?

1、 Características de la cerámica de alúmina

Cerámica de óxido de aluminio es un material cerámico especial compuesto principalmente de óxido de aluminio (Al ₂ O ∝), que tiene las siguientes características significativas:

-Alta dureza: La dureza Mohs suele ser del orden de 8-9, cercana a la del diamante natural.

-Alto punto de fusión: El punto de fusión puede alcanzar hasta 2050 ℃.

-Resistencia al desgaste: Puede resistir eficazmente el desgaste y es adecuado para entornos con fricción prolongada.

-Resistencia a altas temperaturas: capaz de mantener una estructura y un rendimiento estables en entornos de alta temperatura.

-Buen aislamiento eléctrico: La resistividad a temperatura ambiente puede alcanzar hasta 10 ¹⁵Ω- cm.

-Estabilidad química: Presenta una buena resistencia a la corrosión frente a diversas sustancias químicas.

Sin embargo, a pesar del excelente rendimiento de la cerámica de alúmina en muchos aspectos, su fragilidad es un problema que no puede ignorarse.

2、 Razones de la fragilidad de la cerámica de alúmina

- Estructura cristalina y fragilidad

-La estructura cristalina de la cerámica de alúmina se compone principalmente de enlaces iónicos. Aunque este método de enlace tiene una fuerte fuerza de enlace, carece de electrones libres en los enlaces metálicos para amortiguar la tensión externa. Cuando se somete a fuerzas externas, las dislocaciones en el interior del material son difíciles de mover y no pueden absorber energía mediante deformación plástica, lo que da lugar a una concentración de tensiones en zonas locales. Una vez superado el límite de resistencia del material, se desencadenará rápidamente la generación y propagación de grietas.

-Los defectos como los límites de grano, los poros y las microfisuras en el interior de las cerámicas de alúmina reducirán aún más su tenacidad. - El impacto de la tecnología de transformación

-En el procesamiento de cerámicas de alúmina, como el conformado, la sinterización, el corte, el taladrado, etc., si los parámetros del proceso no se seleccionan adecuadamente, es fácil que se introduzcan tensiones residuales en el interior del material. Por ejemplo, si la velocidad de corte es demasiado rápida o la herramienta está muy desgastada, el material se verá sometido localmente a una fuerza de corte excesiva, lo que provocará tensiones internas. Estas tensiones residuales pueden superponerse a las tensiones aplicadas externamente durante el uso posterior, reduciendo aún más la resistencia del material y aumentando el riesgo de fragilidad. - El impacto de los defectos materiales

-La producción real de cerámica de alúmina presenta inevitablemente algunos microdefectos, como poros, partículas de impurezas, microfisuras, etc. Estos defectos equivalen a puntos débiles dentro del material. Cuando se someten a tensión, ésta se concentrará en los puntos defectuosos, facilitando que las grietas se inicien y propaguen desde estos lugares. Especialmente los poros, no sólo reducen el área de carga efectiva del material, sino que también cambian la distribución de la tensión en el interior del material, reduciendo en gran medida su tenacidad. - Efectos de la temperatura y la presión

-La temperatura tiene un impacto significativo en la resistencia al impacto de la cerámica de alúmina. A medida que aumenta la temperatura, disminuyen la dureza y la resistencia al impacto de las cerámicas de alúmina. Además, en entornos extremos, como temperaturas y presiones elevadas, la estabilidad química de las cerámicas de alúmina puede disminuir, lo que afecta a su resistencia al impacto.

3、 Métodos para mejorar la resistencia al aplastamiento de la cerámica de alúmina

- Optimización estructural

-Optimizando la microestructura de las cerámicas de alúmina y reduciendo los defectos estructurales, se puede mejorar su resistencia y tenacidad. Por ejemplo, el uso de procesos de sinterización precisos para controlar el tamaño del grano puede reducir eficazmente la formación de defectos en los límites del grano. - Control de la tecnología de transformación

-La selección y el control razonables de los parámetros de procesamiento, como la presión de conformado, la temperatura de sinterización y el tiempo, pueden reducir la acumulación de tensiones internas y reducir así la fragilidad de los materiales. Además, las tecnologías avanzadas de procesamiento, como la sinterización por plasma y el prensado isostático en caliente, también pueden mejorar la densidad y la resistencia de los materiales cerámicos. - Tratamiento de superficies

-Por medio de técnicas de tratamiento de superficies como el revestimiento químico, el tratamiento térmico y la tecnología de recubrimiento, se puede mejorar la resistencia al desgaste y a la fatiga de la cerámica de alúmina, reduciendo así su fragilidad en cierta medida. - Aplicación de agentes endurecedores

-La adición de agentes endurecedores como el óxido de itrio (Y ₂ O3) y el óxido de circonio (ZrO ₂) a la cerámica de alúmina puede mejorar la tenacidad del material mediante mecanismos como el endurecimiento por transformación de fase y el endurecimiento por dispersión. - Ensayos no destructivos

-Adoptando avanzadas técnicas de ensayo no destructivas, como el ensayo por ultrasonidos, el ensayo por rayos X, etc., se lleva a cabo una estricta inspección de calidad de los componentes cerámicos para detectar y eliminar rápidamente los productos con defectos.

4、 Rendimiento frágil y contramedidas en escenarios de aplicación práctica

- Industria electrónica

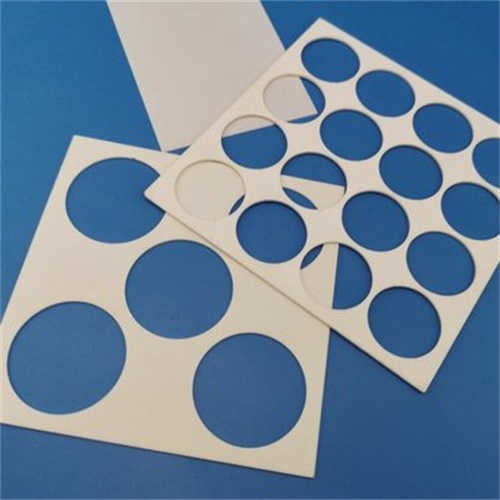

-En los dispositivos electrónicos, la cerámica de alúmina se utiliza a menudo para fabricar sustratos de circuitos integrados, carcasas de envases electrónicos, etc. Debido a la posibilidad de que se produzcan fuerzas externas como vibraciones y cambios de temperatura durante el uso de dispositivos electrónicos, si la calidad del sustrato o la carcasa de cerámica de alúmina es deficiente, es probable que se produzcan problemas como grietas y roturas. Para solucionar este problema, en el proceso de producción se pueden utilizar procesos avanzados de moldeo y sinterización, como el moldeo por inyección, la sinterización por prensado en caliente, etc., para reducir los defectos internos del material y mejorar su densidad y uniformidad. Al mismo tiempo, en términos de diseño, la estructura debe optimizarse razonablemente para evitar las zonas de concentración de tensiones, y deben utilizarse conexiones flexibles durante el montaje para reducir las tensiones causadas por la transmisión de vibraciones. - Sector aeroespacial

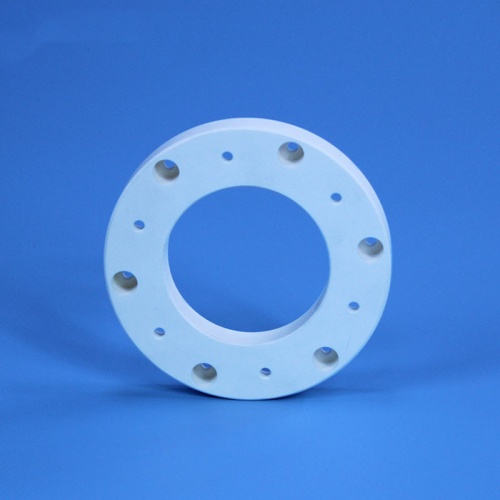

-La industria aeroespacial tiene unos requisitos de rendimiento de los materiales extremadamente altos, y la cerámica de alúmina se utiliza en componentes de motores de aviación, sistemas de protección térmica de aeronaves, etc. debido a sus características de ligereza y resistencia a altas temperaturas. Sin embargo, en la rotación a alta velocidad, la alta temperatura y la alta presión de los motores aeronáuticos, así como en el complejo entorno de gran altitud de las aeronaves, los componentes cerámicos de alúmina se enfrentan a enormes desafíos, y un ligero descuido puede causar graves accidentes debido a la fractura frágil. Para resolver este problema, los investigadores han desarrollado una serie de técnicas de endurecimiento, como la adición de agentes endurecedores a la cerámica de alúmina. Además, se utiliza tecnología avanzada de ensayos no destructivos para realizar estrictas inspecciones de calidad de los componentes cerámicos, detectando y eliminando rápidamente los productos con defectos. - En el ámbito del tratamiento mecánico

-Las cerámicas de óxido de aluminio se utilizan a menudo como materiales para herramientas de corte en el campo del procesamiento mecánico, especialmente en el procesamiento de materiales metálicos de alta dureza y gran resistencia al desgaste. Sin embargo, debido a su fragilidad, también son propensos a producirse problemas como el astillado y el agrietamiento durante su uso. Para resolver este problema, por un lado, se pueden optimizar los parámetros geométricos de la herramienta, como el aumento de los ángulos de desprendimiento y desprendimiento de la herramienta, para reducir el impacto de las fuerzas de corte en la herramienta; por otro lado, se puede utilizar la tecnología de recubrimiento para recubrir la superficie de las herramientas de corte de cerámica de alúmina con un recubrimiento resistente al desgaste y duro, como el nitruro de titanio (TiN) o el carburo de titanio (TiC), para mejorar la resistencia al impacto de las herramientas.

5、 Orientaciones futuras y líneas de investigación

- Tecnología de nanocompuestos

-La tecnología de nanocompuestos es una dirección importante en la investigación actual sobre la cerámica de alúmina. La introducción de nanopartículas o nanofibras en la cerámica de alúmina permite mejorar la tenacidad y la resistencia del material a microescala. Por ejemplo, dispersando uniformemente nanotubos de carbono o nanopartículas de sílice en una matriz cerámica de alúmina, la elevada superficie específica y las excelentes propiedades mecánicas de las nanopartículas pueden absorber y dispersar eficazmente la tensión, suprimiendo así la propagación de grietas. Además, la tecnología de nanocompuestos puede optimizar aún más la microestructura de los materiales y mejorar su rendimiento global mediante la interacción de la interfaz entre las nanopartículas y la matriz. - Materiales cerámicos inteligentes

-Los materiales cerámicos inteligentes son una tendencia importante en el desarrollo futuro de la cerámica de alúmina. Al introducir materiales inteligentes como las aleaciones con memoria de forma y los materiales piezoeléctricos en la cerámica de alúmina, se puede dotar a los materiales cerámicos de funciones de autodetección, autorreparación y adaptación. Por ejemplo, cuando aparecen microgrietas en los materiales cerámicos de alúmina bajo una fuerza externa, las aleaciones con memoria de forma pueden detectar la presencia de grietas y generar tensión a través del efecto de memoria de forma, lo que puede volver a cerrar las grietas y lograr la función de autocuración del material. La investigación y aplicación de este material cerámico inteligente aportará nuevas ideas y métodos para resolver el problema de la fragilidad de la cerámica de alúmina. - Diseño estructural multiescala

-El diseño estructural multiescala es otra forma eficaz de mejorar la tenacidad de las cerámicas de alúmina. Mediante la optimización sinérgica de las estructuras micro, meso y macro de los materiales, se puede dispersar la tensión a diferentes escalas para mejorar su resistencia a las grietas. Por ejemplo, a microescala, controlando el tamaño de grano y la estructura de los límites de grano, se puede reducir la formación de defectos; diseñar estructuras razonables reforzadas con fibras o partículas a mesoescala; a macroescala, optimizar la forma y el tamaño de los materiales para evitar las zonas de concentración de tensiones. Este método de diseño estructural multiescala puede aprovechar plenamente las ventajas de rendimiento de los materiales y lograr una alta resistencia y tenacidad de la cerámica de alúmina. - Tecnología de fabricación aditiva

-La tecnología de fabricación aditiva (impresión 3D) ofrece nuevas posibilidades para la fabricación de cerámicas de alúmina. Mediante la tecnología de fabricación aditiva, la microestructura y la forma de los materiales pueden controlarse con precisión para lograr la fabricación de estructuras complejas. Por ejemplo, mediante la tecnología de fusión selectiva por láser (SLM), el polvo cerámico de óxido de aluminio puede fundirse capa por capa para formar componentes cerámicos con estructuras internas complejas. Esta tecnología no sólo puede mejorar la densidad y uniformidad de los materiales, sino también aumentar su tenacidad optimizando su estructura interna. Además, la tecnología de fabricación aditiva también puede lograr la personalización de los materiales para satisfacer las necesidades de diferentes escenarios de aplicación.

Como especial de alto rendimiento material cerámicoLas cerámicas de alúmina han demostrado excelentes prestaciones en cuanto a dureza, resistencia al desgaste y resistencia a altas temperaturas, pero su fragilidad siempre ha sido un factor clave que ha limitado su aplicación generalizada. Investigando en profundidad las causas de su fragilidad, como las características de enlace iónico de la estructura cristalina, las tensiones residuales introducidas por las técnicas de procesado, los defectos internos del material y la influencia del entorno externo, pueden tomarse diversas medidas para mejorar su resistencia a la fractura, como la optimización de la microestructura, el control de las técnicas de procesado, el tratamiento de superficies, la adición de agentes endurecedores y el uso de técnicas de ensayo no destructivas. En aplicaciones prácticas, para satisfacer las necesidades de diferentes campos como la electrónica, la industria aeroespacial, el procesamiento mecánico, etc., el rendimiento y la fiabilidad de la cerámica de alúmina pueden mejorarse aún más mediante la optimización estructural, la tecnología de recubrimiento y la introducción de materiales inteligentes.

ANTERIOR:¿Se puede cortar con alambre la cerámica de alúmina?

SIGUIENTE:Método de tratamiento de pulido para cerámica de alúmina

CATEGORÍAS

ÚLTIMAS NOTICIAS

- ¿Cuál es la clasificación...

- Ventajas de rendimiento de p...

- Inyección cerámica petroquímica...

- Varilla cerámica de circonio personalizada...

- Resistencia a altas temperaturas...

- ¿Cuál es la resistencia al desgaste...

- ¿Cuál es la dureza del cer...

- Cerámica de óxido de aluminio...

- ¿Cuáles son los principales aspec...

- ¿Cuáles son las ventajas mecánicas...?.