Cómo procesar la cerámica de alúmina

La cerámica de alúmina es un material cerámico avanzado con gran dureza, alta resistencia al desgaste, resistencia a altas temperaturas, resistencia a la corrosión y excelentes propiedades de aislamiento eléctrico, ampliamente utilizado en campos como la electrónica, la industria aeroespacial, la maquinaria y la atención médica. Su tecnología de procesamiento es compleja e implica múltiples eslabones, como la preparación de la materia prima, el moldeo, la sinterización, el mecanizado de precisión, etc.

1、 Preparación de la materia prima

El rendimiento de la cerámica de alúmina depende en gran medida de la pureza y la distribución granulométrica de las materias primas. Los grados de pureza habituales del polvo de alúmina son:

-Grado industrial ordinario: El contenido de Al ₂ O Ⅲ es de 90% -95%, adecuado para piezas resistentes al desgaste y materiales refractarios.

-Grado de alta pureza: Contenido de Al ₂ O3 superior al 99,5%, utilizado para dispositivos electrónicos y biocerámicas.

El procesado del polvo suele incluir los siguientes pasos:

- Molienda por bolas: Mediante la molienda de bolas en húmedo (utilizando alcohol o agua como medio), las partículas de polvo se refinan hasta el nivel submicrónico (0,5-1 μ m) para mejorar la actividad de sinterización.

- secado por pulverización: atomizar y secar el lodo tras la molienda de bolas para producir polvo granulado con buena fluidez para su posterior moldeo.

2、 Proceso de conformado

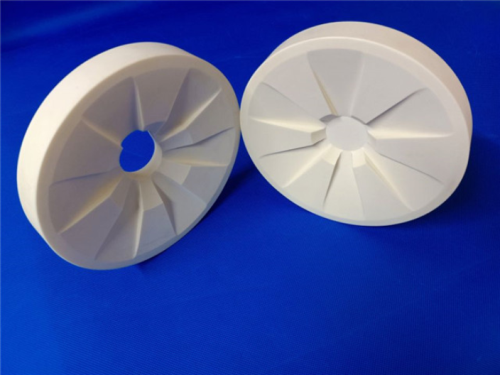

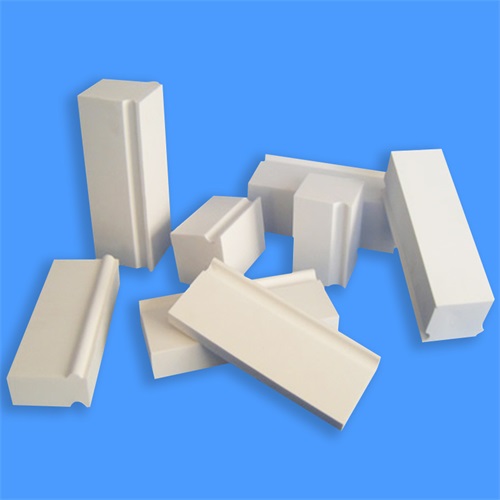

El moldeo es el proceso de dar forma al polvo de alúmina en una forma predeterminada según los requisitos de diseño. Entre los métodos de moldeo más comunes se incluyen:

- Moldeo por prensado en seco: adecuado para componentes de formas sencillas (como chapas y columnas). Aplicando una presión de 100-300 MPa mediante una prensa uniaxial, la densidad del tocho formado es de aproximadamente 50% -60% de la densidad teórica.

- Conformado por presión isostática: Mediante la aplicación uniforme de presión (200-400 MPa) a través de medios líquidos o gaseosos, se obtiene un tocho más denso y uniforme, adecuado para estructuras complejas.

- Moldeo de lechada: Inyectar lechada de alúmina en moldes de yeso poroso y deshidratarlos por capilaridad, adecuado para piezas de paredes finas o irregulares.

- Moldeo por colada: se utiliza para preparar películas finas (de 0,1-1 mm de grosor), que suelen emplearse para sustratos cerámicos multicapa, como los envases electrónicos.

- Impresión 3D: incluidas las tecnologías de fotopolimerización (DLP/SLA) y pulverización adhesiva, adecuadas para personalizar estructuras complejas.

3、 Proceso de sinterización

La sinterización es el paso central en el procesamiento de la cerámica de alúmina, que mejora la resistencia y las propiedades de la cerámica al densificar las partículas mediante la unión a alta temperatura. El proceso de sinterización incluye principalmente los siguientes pasos:

- Eliminación de pegamento (desengrasado): Eliminar el adhesivo (como PVA, parafina) a una velocidad de calentamiento de 1-5 ° C/min a una temperatura de 400-600 ° C.

- Método de sinterización:

-Sinterización a presión atmosférica: Sinterización a 1600-1800 ° C y mantenimiento durante 1-4 horas, la densidad puede alcanzar 95% -99% de la densidad teórica.

-Sinterización por prensado en caliente: sinterización bajo una presión de 10-40 MPa, a una temperatura de 1400-1600 ° C, con una densidad superior a 99,5%.

-Sinterización por plasma de chispa (SPS): calentamiento rápido (varios cientos de ° C/min), la densificación se completa en 5-20 minutos y el tamaño de grano es fino. - Postprocesado: El embrión sinterizado puede tratarse mediante prensado isostático en caliente (HIP), aplicando alta presión y temperatura de 100-200 MPa para eliminar los poros internos y mejorar aún más las propiedades mecánicas.

4、 Mecanizado de precisión

Las cerámicas de alúmina tienen una dureza elevada (nivel de dureza Mohs 9) y requieren el uso de herramientas superduras y técnicas de mecanizado de precisión para su posterior procesamiento a fin de satisfacer los requisitos de las aplicaciones de alta precisión.

- Corte con herramientas de diamante: Utilice una máquina de grabado y fresado de cerámica equipada con herramientas de nitruro de boro cúbico (CBN) o diamante, y consiga una precisión de nivel micrométrico optimizando los parámetros de corte (velocidad>3000rpm, velocidad de avance 0,01mm/tiempo).

- Rectificado y pulido:

-Rectificado basto: Utilice abrasivos de carburo de silicio (SiC) o carburo de boro (B ₄ C) para eliminar los defectos superficiales.

-Pulido de precisión: Utilizando<1 μ m Al ₂ O3 micro polvo o pasta abrasiva de diamante, combinado con la tecnología de pulido por ultrasonidos, para lograr la suavidad de nivel de espejo (Ra<0,1 μ m). - Láser/EDM: Adecuado para estructuras ultrafinas como microagujeros y ranuras irregulares, con una precisión de hasta ± 0,005 mm.

5、 Inspección y control de calidad

Los componentes cerámicos de alúmina procesados requieren estrictas pruebas y controles de calidad para garantizar su rendimiento y precisión dimensional. Entre los métodos de detección habituales se incluyen:

-Medición dimensional: Utilizar herramientas de medición de alta precisión, como instrumentos de medición de coordenadas.

-Ensayo de dureza: Medición de la dureza de los materiales mediante un durómetro.

-Pruebas de estabilidad térmica: comprobación del comportamiento de los materiales en entornos de alta temperatura.

-Detección de defectos internos: Las pruebas con rayos X o ultrasonidos se utilizan para detectar grietas o poros internos.

6、 Campos de aplicación

Las cerámicas de alúmina desempeñan un papel importante en múltiples campos debido a sus excelentes prestaciones:

-En el campo de la electrónica: se utiliza para el embalaje de circuitos integrados, disipadores térmicos de dispositivos electrónicos de alta potencia, etc.

-Aeroespacial: Utilizado para productos de alto valor añadido, como cojinetes de aviación y componentes de combustible nuclear.

-En el campo médico, como huesos artificiales, implantes dentales, etc., se requiere una gran suavidad superficial.

-Ámbito mecánico: se utiliza para piezas resistentes al desgaste, juntas, etc.

La tecnología de procesamiento de la cerámica de alúmina es compleja e implica múltiples eslabones, desde la preparación de la materia prima hasta el mecanizado de precisión, cada paso tiene un impacto significativo en el rendimiento y la calidad del producto final. Optimizando los parámetros de proceso de cada etapa, se pueden preparar componentes cerámicos de alúmina de alto rendimiento y precisión para satisfacer las necesidades de aplicación de distintos campos.

ANTERIOR:Aplicación de la cerámica de nitruro de aluminio en el sector aeroespacial

CATEGORÍAS

ÚLTIMAS NOTICIAS

- Succión cerámica fotovoltaica...

- ¿Cuál es la clasificación...

- Ventajas de rendimiento de p...

- Inyección cerámica petroquímica...

- Varilla cerámica de circonio personalizada...

- Resistencia a altas temperaturas...

- ¿Cuál es la resistencia al desgaste...

- ¿Cuál es la dureza del cer...

- Cerámica de óxido de aluminio...

- ¿Cuáles son los principales aspec...