Cómo preparar la vitrocerámica microcristalina Macor

La vitrocerámica microcristalina Macor es un material vitrocerámico mecanizable de alto rendimiento que se ha utilizado ampliamente en la industria aeroespacial, electrónica, dispositivos médicos y otros campos debido a sus propiedades físicas, químicas y mecánicas únicas.

1、 Preparación de la materia prima

Las principales materias primas de la vitrocerámica microcristalina de Macor son la mica fluorita (un tipo de mica) y la matriz de vidrio de borosilicato. Estas materias primas se mezclan en una proporción determinada para garantizar un rendimiento óptimo del producto final.

2、 Mezclado y conformado

- Mezclado: Mezclar la mica fluorada y la matriz de vidrio de borosilicato con aglutinante orgánico para formar una pasta plástica.

- Moldeo: Mediante procesos como el moldeo por inyección o el moldeo por compresión, la pasta se transforma en la forma deseada del tocho. Durante el proceso de moldeo es necesario un control estricto de la temperatura, la presión y el tiempo para garantizar la precisión dimensional y de forma de la palanquilla.

3、 Sinterización y cristalización

- Sinterización: El tocho formado debe someterse a una sinterización a alta temperatura para eliminar la materia orgánica y formar una estructura cerámica densa. La temperatura de sinterización suele rondar los 1100 ℃, y la temperatura y el tiempo específicos deben ajustarse en función del tamaño y la forma del tocho.

- Cristalización: El tocho sinterizado debe someterse a un tratamiento de cristalización para promover el crecimiento de microcristales y mejorar la resistencia y dureza de la cerámica. La temperatura de cristalización suele oscilar entre 700 y 950 ℃, y la temperatura y el tiempo específicos deben optimizarse en función de la composición y los requisitos de rendimiento del material.

4、 Procesado y pulido

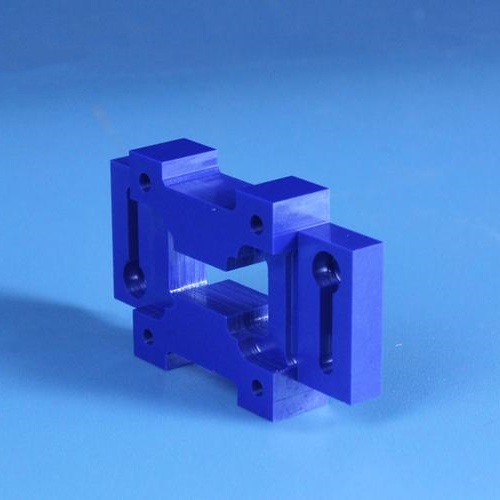

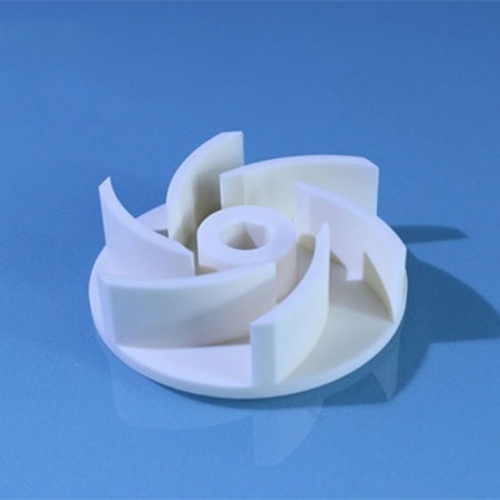

- Procesamiento mecánico: Las piezas en bruto cerámicas Macor sinterizadas y cristalizadas pueden procesarse utilizando métodos tradicionales de procesamiento mecánico como fresado, taladrado, torneado y esmerilado para obtener la forma y el tamaño deseados. Se recomienda utilizar herramientas de corte de carburo de tungsteno durante el procesamiento y mantener una velocidad de procesamiento baja para evitar el sobrecalentamiento del material.

- Pulido: La superficie cerámica procesada puede mejorarse aún más en suavidad y precisión mediante la tecnología del pulido. Normalmente, se utilizan muelas de diamante para el pulido basto, seguido del pulido fino con polvo de alúmina o ceria.

5、 Precauciones

- Tratamiento de la superficie: Antes del procesamiento o montaje, es necesario limpiar la superficie de la cerámica Macor para eliminar la materia orgánica y las impurezas. Sugerimos utilizar alcohol o acetona para desengrasar y limpieza ultrasónica en agua desionizada.

- Optimización de los parámetros de mecanizado: Durante el proceso de mecanizado, es necesario ajustar la velocidad de corte, el avance y la profundidad de corte en función de las características del material para evitar grietas y astillamientos.

- Proceso de tratamiento térmico: La velocidad de calentamiento y el tiempo de mantenimiento durante los procesos de sinterización y cristalización tienen un impacto significativo en las propiedades del material y deben optimizarse en función de los requisitos específicos.

Mediante los pasos anteriores, el alto rendimiento Vitrocerámica microcristalina Macor se pueden preparar. Vitrocerámica microcristalina Macor

Gracias a su excelente rendimiento y procesabilidad, puede satisfacer diversos requisitos de aplicaciones complejas.

Brudeze Ceramics suministra y vende una amplia gama de vidrio de cuarzo de alta calidad, incluyendo cerámica de alúmina, cerámica de zirconia, cerámica de nitruro de silicio, cerámica de nitruro de aluminio, cerámica de carburo de silicio, cerámica de carburo de boro, biocerámica, cerámica mecanizable, etc. Podemos satisfacer los requisitos de personalización de varios productos cerámicos.

Etiquetas: cerámica de carburo de boro

ANTERIOR:Diferencia entre vitrocerámica microcristalina y vidrio microcristalino

SIGUIENTE:Aplicación de la cerámica de Macor en equipos eléctricos de alta tensión

CATEGORÍAS

ÚLTIMAS NOTICIAS

- Performance characteristics...

- Characteristics and Applica...

- The use of aluminum nitride...

- Performance and characteris...

- Characteristics and Applica...

- The method of polishing alu...

- Precauciones de limpieza y...

- ¿Cuáles son las ventajas de ...

- ¿Cuáles son las características...

- ¿Cuáles son las características...