Cómo perforar agujeros en cerámica de alúmina

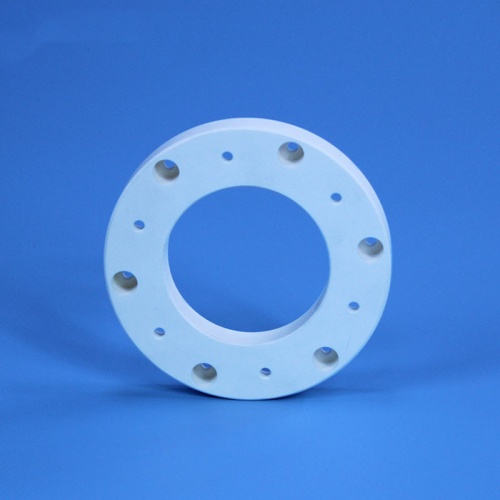

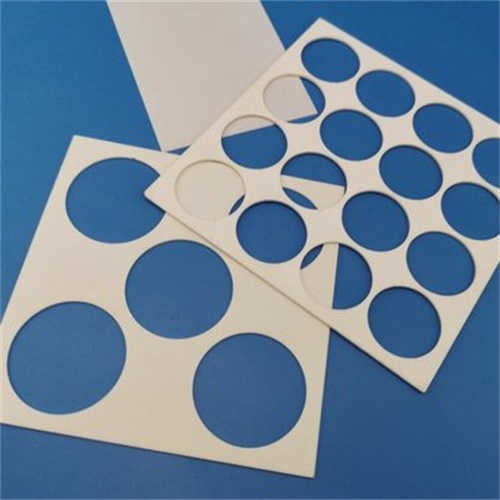

Cerámica de alúmina se utilizan ampliamente en campos como la electrónica, la industria aeroespacial y la maquinaria debido a su gran dureza, alta resistencia al desgaste, buenas propiedades aislantes y estabilidad química. Sin embargo, su elevada dureza y fragilidad también plantean grandes retos para su procesamiento, especialmente en el paso crítico de la perforación de agujeros.

1、 Método de perforación tradicional

(1) Perforación mecánica

El taladrado mecánico es un método de taladrado habitual, en el que se suelen utilizar brocas de aleación dura o brocas de diamante. La broca gira a gran velocidad y elimina gradualmente el material cerámico de alúmina mediante la fuerza de corte. Sin embargo, debido a la gran dureza de la cerámica de alúmina, el índice de desgaste de las brocas es extremadamente rápido, por lo que a menudo es necesario sustituir la broca en poco tiempo, lo que no sólo aumenta los costes de procesamiento, sino que también reduce la eficacia de la producción. Además, la fuerza de corte generada durante el taladrado mecánico es relativamente grande, lo que puede provocar fácilmente grietas en los materiales cerámicos y aumentar la tasa de desechos. Para reducir la aparición de grietas, es necesario controlar estrictamente parámetros como la velocidad de taladrado, la velocidad de avance y la profundidad de corte.

(2) Perforación ultrasónica

El taladrado por ultrasonidos consiste en utilizar la vibración de alta frecuencia de las ondas ultrasónicas para generar efectos de impacto y pulido de alta velocidad entre el cabezal de la herramienta y el abrasivo cerámico de alúmina, logrando así el objetivo del taladrado. Este método es adecuado para procesar agujeros pequeños y agujeros irregulares, y puede reducir en cierta medida la aparición de grietas. En comparación con el taladrado mecánico, el taladrado por ultrasonidos tiene una fuerza de corte menor y daña relativamente menos los materiales cerámicos. Sin embargo, la velocidad de procesamiento de la perforación ultrasónica es lenta, el coste del equipo es alto y los requisitos técnicos para los operadores también son relativamente altos.

2、 Tecnología de perforación avanzada

(1) Perforación por chispa eléctrica

El taladrado por chispa eléctrica es un método de mecanizado sin contacto que utiliza la alta temperatura generada por la descarga para fundir o vaporizar localmente cerámica de alúmina, consiguiendo así el propósito de taladrar agujeros. Durante el proceso de perforación por chispa eléctrica, se mantiene un cierto espacio entre el electrodo y el material cerámico, y se forma un canal de descarga entre el electrodo y el material a través de la alta tensión generada por la fuente de alimentación de impulsos. La alta temperatura generada durante la descarga puede fundir y vaporizar rápidamente los materiales cerámicos, formando pequeñas picaduras. A medida que aumenta el número de descargas, estas picaduras se conectan gradualmente para formar agujeros. El taladrado por chispa eléctrica no está limitado por la dureza del material y puede procesar orificios de diversas formas y tamaños con gran precisión de mecanizado y buena calidad superficial. Al mismo tiempo, debido a la ausencia de fuerza de corte mecánica durante el procesamiento, se evita el problema de las grietas en los materiales cerámicos causadas por la tensión. Sin embargo, el coste de los equipos de perforación por descarga eléctrica es relativamente alto, la velocidad de procesamiento es relativamente lenta y se formará un cierto espesor de capa deteriorada en la superficie de procesamiento, lo que requiere un procesamiento posterior.

(2) Taladrado láser

La perforación por láser consiste en utilizar rayos láser de alta densidad energética para fundir y vaporizar instantáneamente materiales cerámicos de alúmina, formando así agujeros. Los rayos láser tienen las ventajas de la concentración de energía y la buena direccionalidad, que pueden transferir energía a los materiales cerámicos en un periodo de tiempo muy corto, haciendo que se calienten rápidamente por encima de su punto de fusión. En el proceso de taladrado láser, parámetros como la potencia del rayo láser, la anchura del pulso y la posición de enfoque tienen un impacto significativo en la calidad y la eficacia del taladrado. Controlando con precisión estos parámetros, se puede conseguir un mecanizado preciso de diferentes diámetros y profundidades de orificio. El taladrado láser tiene las ventajas de una rápida velocidad de procesamiento, alta precisión y procesamiento sin contacto, lo que puede evitar eficazmente el problema de las grietas en los materiales cerámicos causadas por la tensión. Además, el taladrado láser también puede lograr un procesamiento automatizado y mejorar la eficiencia de la producción. Sin embargo, los equipos de perforación láser son caros, con altos costes de funcionamiento y requisitos técnicos muy elevados para los operarios.

(3) Perforación por chorro de agua

La perforación por chorro de agua es el uso de chorros de agua a alta presión que transportan abrasivos para realizar cortes por impacto en cerámica de alúmina, logrando así el propósito de perforar agujeros. Cuando los chorros de agua a alta presión pasan a través de pequeñas boquillas, su velocidad puede alcanzar varias veces la velocidad del sonido, generando fuertes fuerzas de impacto. Bajo el efecto sinérgico de los abrasivos, el chorro de agua puede eliminar eficazmente los materiales cerámicos. La perforación por chorro de agua tiene la ventaja de que no hay zona afectada por el calor y la superficie es de buena calidad, lo que puede evitar eficazmente el problema de las grietas en los materiales cerámicos causadas por el daño térmico. Mientras tanto, la perforación por chorro de agua puede procesar agujeros de diversas formas y tamaños, con una contaminación ambiental mínima durante el proceso. Sin embargo, el coste de los equipos de perforación por chorro de agua es relativamente alto, ya que requieren bombas especializadas de alta presión y sistemas de transporte de abrasivos, y la velocidad de procesamiento es relativamente lenta.

3、 Sugerencias para seleccionar los métodos de perforación adecuados

- Selección basada en la apertura y la profundidad: Para agujeros pequeños y poco profundos, el taladrado por ultrasonidos y el taladrado por láser son mejores opciones porque pueden conseguir un mecanizado de alta precisión con un daño mínimo del material. Para agujeros grandes y profundos, el taladrado mecánico y el taladrado por chorro de agua pueden ser más adecuados, aunque su velocidad de procesamiento es más lenta, el coste del equipo es relativamente menor.

- Tenga en cuenta la precisión del mecanizado y la calidad de la superficie: Si se exigen altos niveles de precisión de mecanizado y calidad superficial, el taladrado por descarga eléctrica y el taladrado por láser son opciones ideales porque pueden conseguir un mecanizado de alta precisión y una buena calidad superficial. Sin embargo, los costes de equipamiento de estos dos métodos son relativamente elevados.

- Tenga en cuenta la eficacia y el coste del tratamiento: Si se requiere un procesamiento de alta eficacia, el taladrado por láser y el taladrado por chorro de agua son mejores opciones porque tienen velocidades de procesamiento rápidas.

ANTERIOR:Cómo procesar roscas para cerámica de alúmina

SIGUIENTE:¿Se puede cortar con alambre la cerámica de alúmina?

CATEGORÍAS

ÚLTIMAS NOTICIAS

- Succión cerámica fotovoltaica...

- ¿Cuál es la clasificación...

- Ventajas de rendimiento de p...

- Inyección cerámica petroquímica...

- Varilla cerámica de circonio personalizada...

- Resistencia a altas temperaturas...

- ¿Cuál es la resistencia al desgaste...

- ¿Cuál es la dureza del cer...

- Cerámica de óxido de aluminio...

- ¿Cuáles son los principales aspec...