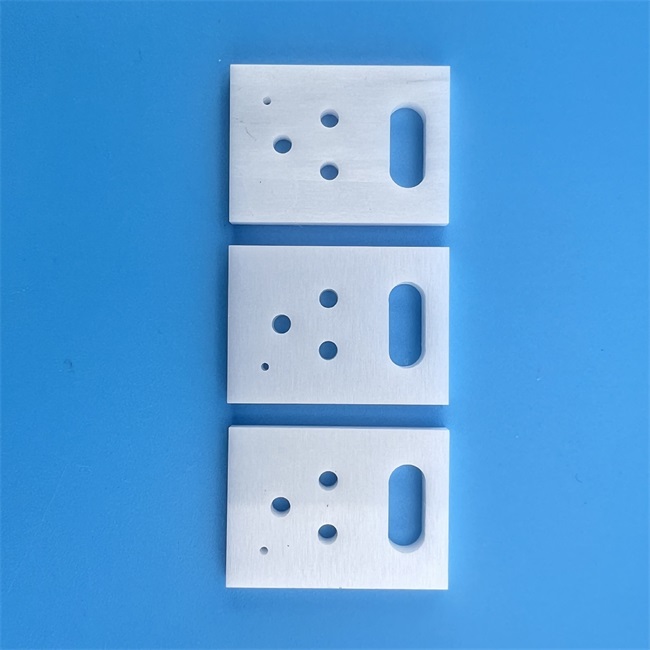

Aplicación de la placa de válvula cerámica de alúmina en compresores industriales

Como componente material de alto rendimiento, válvulas de cerámica de alúmina se utilizan ampliamente en compresores industriales. Su excelente rendimiento los convierte en una opción clave para las modernas actualizaciones de compresores industriales, que pueden mejorar significativamente la eficiencia operativa, la estabilidad y la vida útil de los equipos.

- Ventajas de rendimiento

1.1 Dureza ultra alta y resistencia al desgaste

La dureza de la cerámica de alúmina (con un contenido de más de 99,5% de Al2O) es la segunda después del diamante, con una dureza Mohs de 9. Esta dureza extremadamente alta confiere a la válvula una excelente resistencia al desgaste, que es de 6 a 8 veces superior a la de las válvulas metálicas tradicionales. Durante el movimiento alternativo de alta frecuencia del compresor, la tasa de desgaste de la superficie de la válvula cerámica es inferior a 0,005 mm/10.000 veces, lo que puede reducir eficazmente el problema de fallo del sellado causado por el desgaste y garantizar un funcionamiento estable a largo plazo.

1.2 Características autolubricantes

La superficie de las válvulas cerámicas de alúmina es densa y lisa, y el coeficiente de fricción es sólo un tercio del de los metales. Incluso en condiciones de fricción en seco, las válvulas cerámicas pueden durar más del doble que las metálicas. Esta característica reduce significativamente la carga del sistema de lubricación, disminuye el riesgo de avería por lubricación insuficiente y reduce también los costes de mantenimiento.

1.3 Resistencia a la fatiga

La presión de escape de los compresores industriales suele ser alta, a menudo de hasta 3-5MPa, y la placa de la válvula debe soportar el impacto instantáneo de alta presión. La resistencia a la flexión de la cerámica de alúmina es ≥ 450MPa, y su vida de fatiga es 40% más larga que la de las válvulas metálicas bajo carga cíclica, lo que puede hacer frente eficazmente a los choques frecuentes en entornos de alta presión y prolongar la vida útil de los equipos.

1.4 Resistencia a la corrosión

La cerámica de alúmina es muy inerte químicamente y puede resistir eficazmente la erosión de diversos medios corrosivos. Ya se trate de ácidos fuertes, álcalis fuertes u otros medios químicos complejos, la válvula cerámica puede mantener la superficie intacta y no corroerse. Esta característica la hace excelente en compresores de procesos químicos que manejan gases corrosivos.

- Aplicaciones en distintos tipos de compresores

2.1 Compresor alternativo

El compresor alternativo se caracteriza por el movimiento alternativo de alta frecuencia del pistón, la válvula necesita abrirse y cerrarse con frecuencia, y al mismo tiempo, necesita soportar el impacto del gas a alta presión. La resistencia al desgaste de la válvula de cerámica de alúmina se multiplica por 8 y su vida útil supera las 50.000 horas. Puede resolver eficazmente el problema del impacto de alta frecuencia y la corrosión media, y mejorar significativamente la estabilidad y fiabilidad del equipo.

2.2 Compresor de tornillo

El entorno de trabajo de los compresores de tornillo es relativamente complejo y vulnerable a una lubricación insuficiente y al desgaste por partículas. Las características de autolubricación de las válvulas de cerámica de alúmina pueden reducir la contaminación por aceite y disminuir el riesgo de averías debidas a una lubricación insuficiente. Al mismo tiempo, su resistencia al desgaste también puede resistir eficazmente el desgaste por partículas y garantizar el funcionamiento eficaz del equipo.

2.3 Compresor de energía de hidrógeno

El compresor de energía de hidrógeno tiene que funcionar en un entorno de alta temperatura y alta presión, y la inicialización del hidrógeno impone requisitos extremadamente altos al material de la placa de la válvula. La placa de la válvula de cerámica de alúmina es resistente a la fragilización por hidrógeno y no tiene microfisuras en la superficie, lo que puede hacer frente eficazmente a la inicialización de hidrógeno a alta temperatura y alta presión y garantizar el funcionamiento seguro del equipo.

2.4 Compresor de procesos químicos

Los compresores de procesos químicos suelen tener que tratar con gases corrosivos, lo que requiere una resistencia a la corrosión y al desgaste de las válvulas extremadamente altas. La resistencia a la corrosión y al desgaste de las válvulas de cerámica de alúmina garantiza que puedan resistir eficazmente la erosión de los gases corrosivos, manteniendo un funcionamiento estable a largo plazo.

- Beneficios económicos y medioambientales

3.1 Fuerte reducción de los costes de mantenimiento

Tras el uso de válvulas de cerámica de alúmina, el coste de mantenimiento del compresor se reduce significativamente. Por ejemplo, después de que una empresa petroquímica sustituyera las válvulas cerámicas, el ciclo de revisión del compresor se amplió de 1,5 a 4 años, y el coste único de mantenimiento se redujo en 72%. Esto no sólo reduce el tiempo de inactividad del equipo, sino que también reduce el coste de mantenimiento y mejora la eficiencia económica del equipo.

3.2 Mejora de la eficiencia energética

El diseño ligero de la válvula de cerámica de alúmina reduce la inercia de movimiento, y el consumo de energía del compresor medido se reduce en 3% -5%. Esta característica no solo mejora la eficiencia operativa del equipo, sino que también reduce el consumo de energía, lo que cumple los requisitos de protección medioambiental de conservación de energía y reducción de emisiones.

3.3 Beneficios medioambientales

Gracias a la larga vida útil de las válvulas de cerámica de alúmina, se reduce la frecuencia de sustitución de las piezas de recambio y la cantidad de residuos industriales. Esto no solo ayuda a reducir la contaminación ambiental, sino que también cumple los requisitos del desarrollo sostenible.

Válvulas de cerámica de alúmina tienen un gran potencial de aplicación en compresores industriales debido a su excelente resistencia al desgaste, resistencia a la fatiga, resistencia a la corrosión y propiedades autolubricantes. No sólo pueden mejorar significativamente la eficiencia operativa y la estabilidad de los equipos, sino también reducir eficazmente los costes de mantenimiento y el consumo de energía, al tiempo que aportan importantes beneficios medioambientales.

ANTERIOR:Uso de válvulas de cerámica de alúmina en equipos de tratamiento de aguas

SIGUIENTE:Aplicación de placas de válvula de cerámica de alúmina en motores de automoción

CATEGORÍAS

ÚLTIMAS NOTICIAS

- Ventajas de rendimiento de p...

- Inyección cerámica petroquímica...

- Varilla cerámica de circonio personalizada...

- Resistencia a altas temperaturas...

- ¿Cuál es la resistencia al desgaste...

- ¿Cuál es la dureza del cer...

- Cerámica de óxido de aluminio...

- ¿Cuáles son los principales aspec...

- ¿Cuáles son las ventajas mecánicas...?.

- Propiedades térmicas del circonio...